Photographe du SRI Rouen, actif entre 1969 et 2010.

- patrimoine industriel, patrimoine industriel de la vallée de la Basse-Seine

- (c) Région Normandie - Inventaire général

- (c) Collection particulière

Dossier non géolocalisé

-

Aire d'étude et canton

Vallée de la Basse-Seine

-

Hydrographies

la Seine

affluent de la Seine l'Eure

-

Commune

Alizay

-

Lieu-dit

ZI du clos Pré

-

Cadastre

2008

B

1377

;

2008

C

263, 575, 1013, 1144 à 1164, 1196 à 1199, 1218, 1234 à 1241, 1377

-

Dénominationsusine de cellulose, usine de pâte à papier, usine à papier

-

Précision dénominationusine de pâte de cellulose, usine de pâte de cellulose pour textiles artificiels, usine de pâte de cellulose papetière

-

Parties constituantes non étudiéesatelier de fabrication, bureau, aire des matières premières, voie ferrée, quai

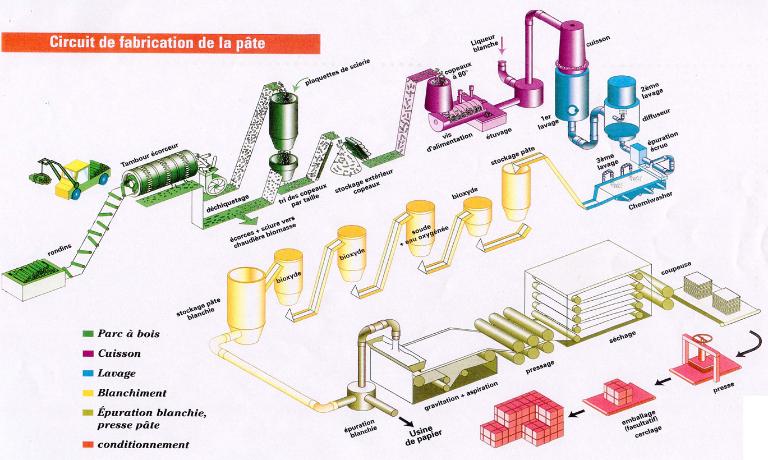

La matière première utilisée :

De nombreuses fibres peuvent être employées pour fabriquer du papier : fibres de bois, de coton, de lin et de chanvre.... Le bois est un ingrédient essentiel dans procédé de fabrication de la pâte vierge : il fournit la fibre vierge, qui par opposition à la fibre recyclée, en est à sa première utilisation. Le bois provenant des feuillus ont des fibres plus courtes qui permettent de fabriquer du papier de haute qualité d'impression. Les bois résineux permettent quant à eux de fabriquer du papier plus fort et résistant. À noter : il existe divers procédés de transformation de la pâte vierge (pâte mécanique, pâte chimique et mécanique, etc.). Le papier journal, par exemple, est fabriqué à partir d'un procédé mécanique. Le procédé kraft, présenté ici est un procédé chimique.

Les constituants du bois :

Le papier est fabriqué à partir des fibres du bois. Dans le bois, on retrouve trois substances : la cellulose, la lignine et les hémicelluloses. Dépendamment du type de papier, on retrouve ces substances en diverses quantités. Les papiers riches en lignine, comme le papier journal, sont sensibles à la lumière ultraviolette. Ils deviennent jaunes avec le temps sous l'action de rayonnement ultraviolet.

On retrouve dans la lignine des groupements chimiques qui vont se transformer en substances colorées prenant une teinte jaunâtre. Ce sont ces substances colorées appelées ortho-quinones qui donnent graduellement dans le temps cette teinte jaune au papier.Pour éviter ce problème de réversion photochimique (changement de couleur sous l'action de la lumière), on doit donc enlever la lignine de la pâte à papier. On le fait à l'aide de réactifs chimiques.

Les essences :

Le choix de l’essence dans l’approvisionnement de l’usine est très important. L’efficacité des différents ateliers en dépend. Les principaux critères retenus pour le choix des essences sont :

- le rendement en matière à la cuisson (~ 50%)

- le taux d ’humidité (inversement siccité ~50 %)

- l’aptitude au blanchiment

- les propriétés physiques

- les taux massiques d ’écorces (~10%)

- la composition du bois

A Alizay les deux essences majoritaires sont : le chêne (40%) et le hêtre (35%).

Le parc à bois :

La réception de la matière première :

Le bois est reçu sous trois formes : plaquettes de scierie, rondins de 2 mètres et grumes entières. Les rondins sont amenés par voie ferrée (35 %) et par routage (65%). Ils sont stockés dans le parc à bois d’une capacité de 100.000 T. Le bois utilisé est soit du bois d’éclairci ou de la coupe d’élagage.. issues du nettoyage des forêts.

Le bois est ensuite introduit dans la chaîne de fabrication par des engins spécialement conçus pouvant soulever 10 T de bois en une fois.

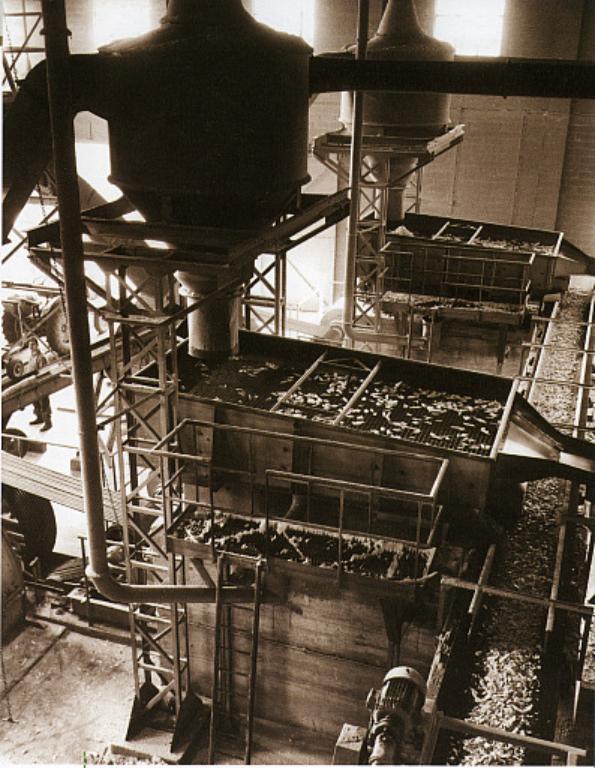

L’écorçage de la matière première :

La première opération que subir le bois (acheté sous forme de rondins) est l’écorçage. L’écorce contient de nombreux constituants organiques et minéraux indésirables, car ils diminuent fortement l’efficacité des produits chimiques utilisés pour la cuisson ou le blanchiment.

Le tambour écorceur a pour fonction de retirer l'écorce des rondins. C'est un gros tambour à lames ouvertes qui tourne à une vitesse de 6 tours/min. Les rondins sont en moyenne écorcés en 20 mn soit 200 T/h. L'écorce n'est pas perdue (~12 % du bois). Elle tombe sur un transporteur à courroie qui l'achemine vers la chaudière à biomasse, où elle sert de combustible.

La mise en copeaux :

Le bois est taillé en copeaux dans une déchiqueteuse, sorte de grosse râpe à fromage tournante. Les copeaux formés sont mélangés avec des plaquettes provenant de scierie. Ils sont ensuite triés dans un classeur. Celui-ci comporte 4 tamis superposés de 25m², qui sont agités par un vibreur. Le tamis laisse passer tous les copeaux, sauf les plus gros. Les copeaux de grosseur normale et la sciure tombent au dernier niveau, tandis que les gros copeaux se dirigent vers une seconde déchiqueteuse. Les copeaux trop petits sont recyclés et brûlés dans la chaudière à biomasse afin de produire de l'énergie. La dimension des copeaux est strictement réglée pour pouvoir partir à la cuisson. Une forme parallélépipédique a été choisie pour que la liqueur de cuisson pénètre de façon homogène dans tout le copeau (la liqueur pénètre plus difficilement dans le sens de la hauteur).

Le stockage des copeaux :

Après avoir été triés, les copeaux sont acheminés par un système de convoyeurs à bande vers les deux zones de stockage. Pendant ce trajet, ils sont séparés des objets métalliques en passant sous un électro-aimant. Les deux zones de stockage formées serviront de stocks pour l’atelier suivant : la cuisson. Chaque zone a une capacité de stockage de 20 000 T. Elles sont « grattées » par un système de racles en continu « gratteur ». Les copeaux sont ainsi récupérés et acheminés par un long transporteur vers la cuisson.

La production de la pâte :

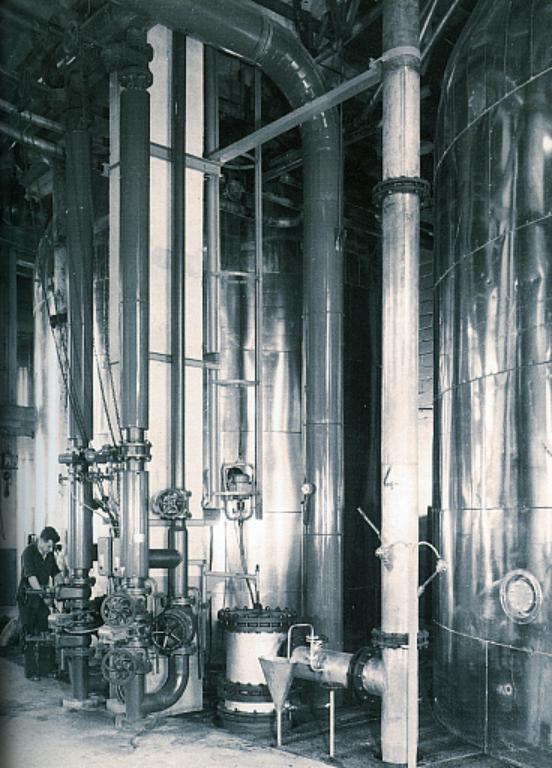

La cuisson des copeaux :

Les copeaux sont cuits en continu dans le lessiveur, un grand réservoir cylindrique auquel sont raccordés divers tuyaux pour ajouter ou extraire les liquides de cuisson. Les copeaux y sont mélangés avec de la liqueur blanche principalement composée de sulfure de sodium et d'hydroxyde de sodium en solution aqueuse. La liqueur blanche sert à briser les molécules de lignine ce qui libère la cellulose qui est la fibre avec laquelle on fabrique la pâte. Les copeaux provenant de la zone de cuisson du lessiveur descendent et sont lavés une première fois dans la zone inférieure.Ensuite, copeaux et liqueur blanche sont cuits à haute température et à haute pression dans la zone de cuisson (zone supérieure) du lessiveur.En fin de la cuisson, on récupère un résidu, appelé « liqueur noire » qui est à son tour régénéré en liqueur blanche pour être utilisé dans le lessiveur.

Après 5 heures de cuisson maximum, la pâte sort du lessiveur à un débit de 200m3/h à une concentration de 10%. Elle contient des fibres, de la liqueur noire. Elle se caractérise par :

- son indice Kappan : cad le degré de lignine résiduel dans la pâte. Plus le kappa est bas et plus la cuisson a été poussée. (20.5)

- son indice de viscosité : qui traduit la longueur des chaînes de cellulose qui constituent la fibre (950).

- sa DCO (Demande chimique en oxygène) : qui traduit la propreté de la pâte (400-800).

La pâte issue du lessiveur est de couleur noire : cad beaucoup plus foncée que ne l’était celle des copeaux. Cela s’explique par l’apparition de groupements chimiques qui absorbent la lumière visible. L’objectif du blanchiment sera donc d’enlever ces groupements chimiques.

Lavage / épuration / tamisage de la pâte :

Les copeaux provenant de la zone de cuisson du lessiveur descendent dans la zone inférieure du lessiveur où ils subissent un premier lavage. A la sortie du lessiveur, la pâte obtenue est dirigée vers le diffuseur où elle subit un deuxième lavage ou épuration. Au cours de cette étape, la pâte subit deux modifications :

- elle est épurée de ses gros éléments (incuits, éléments métalliques) et bûchettes (amas de fibres).

- elle est épurée des fragments de lignine qui restent en solution dans la pâte et qui colorent celle-ci en noire.

La pâte est ensuite tamisée : les nœuds et les copeaux, retenus dans le tamis, sont renvoyés vers le lessiveur pour être cuits à nouveau. La pâte tamisée est quant à elle lavée une dernière fois dans un laveur appelé chemi-washer, afin d'obtenir une pâte vierge non blanchie ou pâte kraft écru. Cette pâte de couleur marron est utilisée notamment pour fabriquer les enveloppes krafts.

Les caractéristiques de la pâte lavée sont : Ikappa : 15 - DCO : 10 - Indice de viscosité : 1000

Le procédé kraft :

L’usine d’Alizay produit une pâte à fibres courtes (des feuillus exclusivement) appelée pâte kraft blanchie de feuillus mélangés. Depuis 1994, le blanchiment se fait sans chlore et porte donc le symbole ECF (Elemental Chlorine Free).Dans ce procédé, le bois est taillé en morceaux, ou copeaux, qui sont cuits dans de la soude, en mesure d'éliminer la plus grande partie de la lignine, sans trop attaquer le reste de la cellulose.Cette cuisson se fait à chaud, de 130 à 180°C, sous pression pendant 2 à 5 heures suivant l'essence du bois.

Le blanchiment de la pâte :

Après lavage, la pâte lavée possède toujours une couleur brune. Il faut donc procéder à son blanchiment, en y ajoutant différents produits chimiques dans le but de la blanchir et d'éliminer davantage la lignine (processus commencé dans le lessiveur en continu).

La blancheur de la pâte est mesurée à l’aide d’appareils. Celle si varie de 0 à 100. 0 correspond à une absorption totale. 100 correspond à une réflexion totale. 100 est attribué à l’oxyde de Magnésium.

Le blanchiment comporte quatre stades :

Stade 1 :

Le premier stade de blanchiment utilise du bioxyde de chlore pour amener la pâte à un indice kappa voisin de 6.D’un point de vue chimique, ce stade à pour rôle de continuer la délignification largement entamée lors du stade de cuisson des copeaux. L’objectif est ici de fragmenter les derniers éléments de lignine encore présents dans la pâte. Le dioxyde de chlore est un agent qui permet d’attaquer la lignine sans pour autant dégrader la cellulose des fibres.A ce stade, la pâte a un pH acide (inférieur à 3).

Stade 2 :

Le deuxième stade de blanchiment est celui de l’extraction alcaline. Il s’agit d’extraire les molécules (chlorolignines) formées lors du stade précédent par l’association de la lignine et du dioxyde de chlore. On ajoute également du peroxyde d'hydrogène pour décolorer certains composés et éviter le jaunissement dû à la soude.

En amont de la tour d’extraction, on introduit de la soude pour rendre le milieu basique (pH~11) et de l ’eau oxygénée qui est agent de blanchiment (il oxyde la lignine). Un apport de vapeur permet d’obtenir les bonnes conditions de température (~70°C). Dans ces conditions, les chlorolignines sont solubilisées. Ce qui permet de les séparer de la pâte.On laisse un résiduel de lignine pour protéger la cellulose dans les étapes suivantes.Le kappa en sortie de stade est de 3.

Stades 3 et 4 :

Les étapes 3 et 4 sont les véritables étapes de blanchiment. L’opération est réalisée en deux étapes pour éviter de détériorer la cellulose.

Stade 3 :

Dans certaines conditions de pH (~4,5) et de température, le bioxyde de chlore blanchit la couleur sombre de la pâte. Les 2 atomes d’oxygène que la molécule possède sont capables d’oxyder la lignineLe mélange du bioxyde et de la pâte se fait dans le mélangeur à l’entrée de la tour.Ici le bioxyde de chlore ne va plus détruire la molécule de lignine mais modifier les liaisons chimiques qui donnent de la couleur à cette molécule.

Stade 4 :

La quantité de bioxyde de chlore introduite dans la tour est beaucoup plus faible que celle introduite pendant l’étape précédente (STADE 3). La température de réaction est environ égale à 75°C et le pH à 6 .Cette étape sert à « réguler » la blancheur à la valeur voulue, c ’est à dire aux alentours de 87% de blancheur. En effet la majorité du traitement de blancheur est réalisée auparavant.

La production de bioxyde de chlore :

L’agent de blanchiment utilisé pour blanchir la pâte est le bioxyde de chlore. Ce produit a une durée de vie courte et ne peut être transporté. Il est donc fabriqué dans l’usine.Pour le produire on fait réagir du bioxyde de soufre avec du chlorate de sodium en présence d ’acide sulfurique. (2 NaClO3 + SO2 >2 ClO2 + Na2SO4)La réaction a lieu dans un générateur dans lequel le bioxyde de souffre gazeux (dilué à environ 13% avec de l’air) est diffusé sous forme de bulles par le bas. Le chlorate et l’acide sont introduits dans la solution du générateur.

Tamisage de la pâte blanchie :

Le tamisage de la pâte blanchie a pour objectif d’éliminer le maximum de micro impuretés, types plastiques, points noirs, fibres non blanchies, que la pâte peut contenir. A la fin du processus de fabrication, le degré de propreté (DCN) de la pâte sera un critère déterminant quant à la qualité marchande de celle-ci.Ensuite 65% de la pâte est envoyée par pipeline vers la machine à papier et le reste est transformée en pâte sèche sur le presse-pâte

La pâte séchée :

La pâte qui n’est pas envoyée vers la machine à papier est séchée pour être transportée plus facilement par camion.Cette opération de séchage s’effectue dans l’atelier presse pâte où l’eau est supprimée en 4 étapes successives :

- par gravitation naturelle. L’eau s’égoutte sous son propre poids.

- par aspiration. Lorsqu’il n’y a plus assez d ’eau pour qu’elle s’égoutte sous son propre poids, l’eau est aspirée mécaniquement pour l’aider à quitter la feuille.

- par pression.

- par séchage à l’air chaud.

Le papier ne contient alors plus que 9% en eau. Ces lots de pâte sont conditionnés en lot puis stockés avant d ’être enlevés. Ils seront envoyés dans d’autres papeteries qui les transformeront en papier. Elles pourront y être mélangées avec d’autres types de fibres.

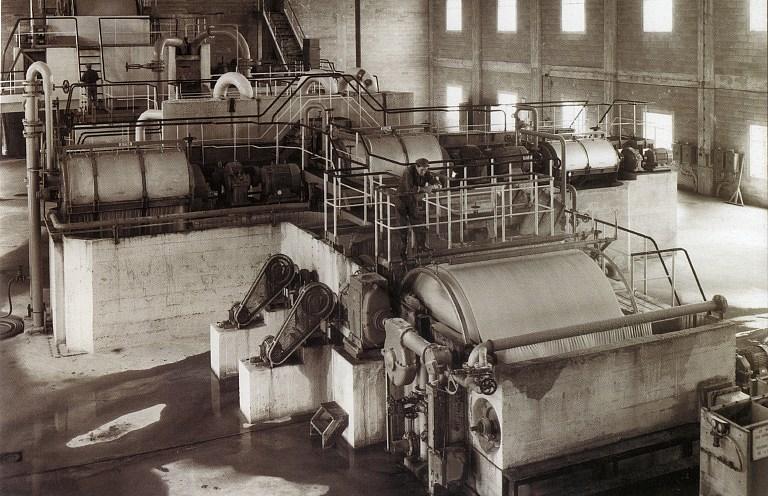

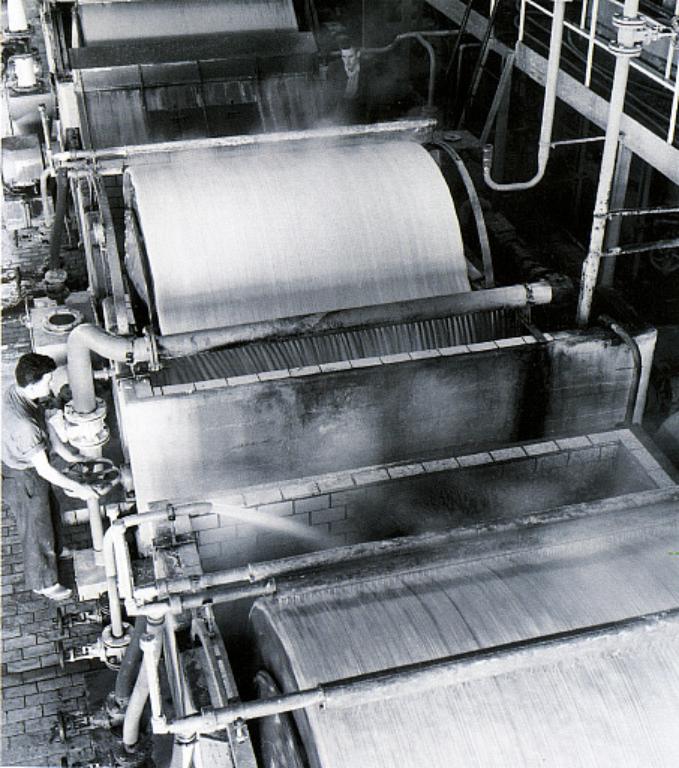

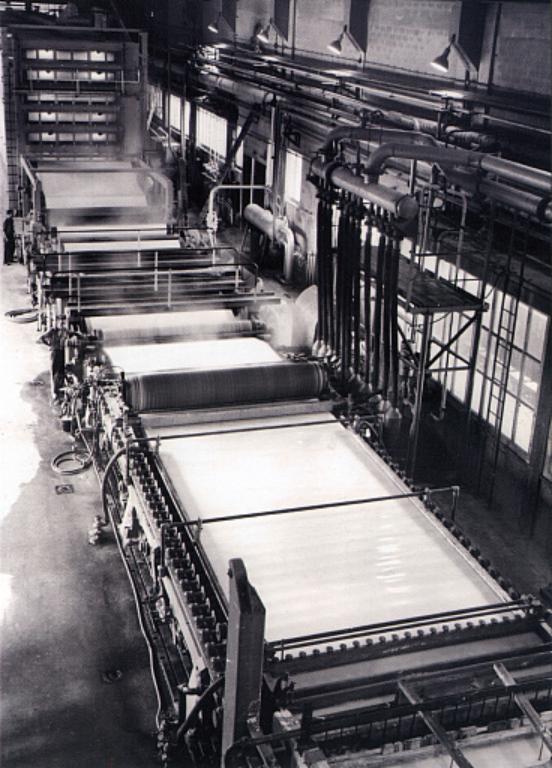

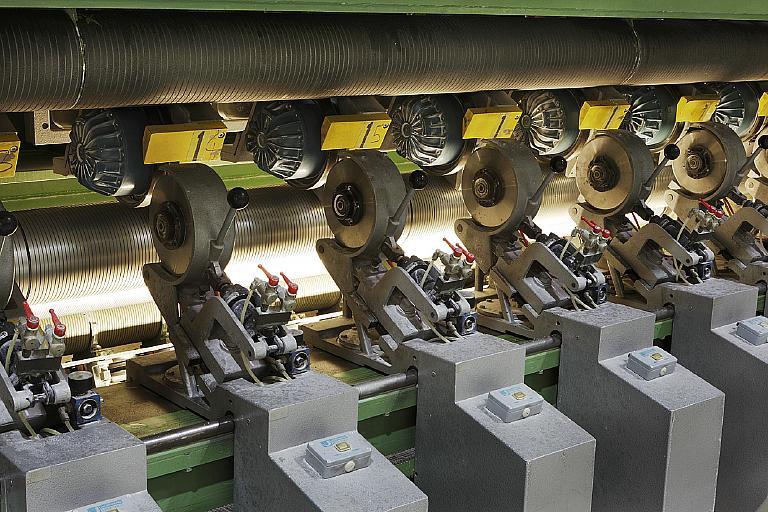

Le presse pâte :

Il s'agit d'une machine composée de plusieurs sections.La première section est pourvue d'une toile sur laquelle se forme une épaisse couche de pâte à la vitesse de 150 m/mn. La principale opération va consister à éliminer un maximum d’eau en l’aspirant au travers de la toile par des caisses aspirantes. En bout de toile, un rouleau décolle la feuille ainsi formée. Celle ci a une humidité de 75%.

La feuille passe ensuite dans la section des presses. Son rôle est d’extraire l'excès d'eau en la pressant. L’humidité de la feuille passe alors à 50%. Enfin, la feuille finit son parcours dans la sécherie. Dans cette section, 700 m de feuille sont en contact avec de l’air chaud à 140°C qui permet d’abaisser son humidité. Elle sera ainsi amenée à 9%.

Coupage, conditionnement, stockage :

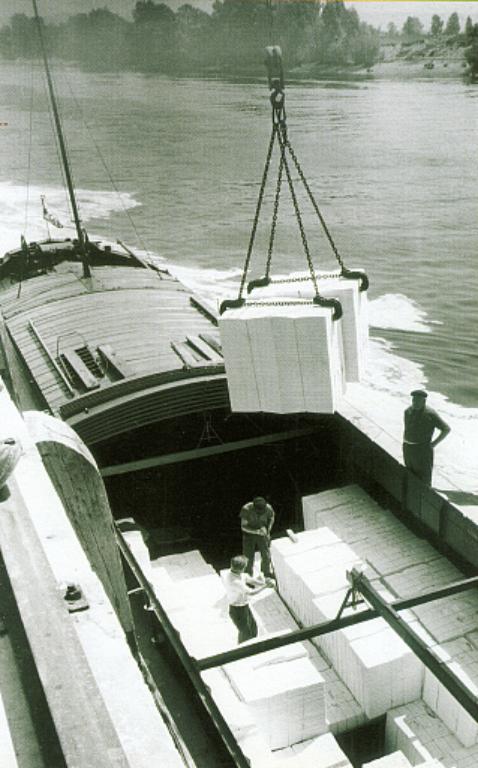

Après le séchage, la feuille est acheminée à travers une coupeuse qui scinde la feuille en 4 plaques de 0.64 m² chacune. Ces plaques sont ensuite empilées en 4 piles jusqu’à obtenir un poids total d’une tonne.Les lots ainsi formés (balles) cheminent par un système de transporteurs vers la presse qui réduit leur volume de moitié. Chaque balle est ensuite cerclée.Elles sont enfin regroupées et stockées dans le magasin. Celui-ci à une capacité de 50 000 T. L’expédition sera réalisée par routage, par train ou péniche.

Énergie et régénération :

La partie énergie et régénération est client et fournisseur de la production de l’usine.

Elle permet :

- la production des fluides (eau, air) nécessaires à l’usine.

- la production d’énergie.

- la régénération des liqueurs et le recyclage de l’eau.

La production de fluides :

Cette partie de l’usine produit tous les fluides nécessaires au fonctionnement du site.Tout d’abord, elle pompe l’eau brute dans la nappe phréatique de la Seine. Cette eau est utilisée directement après adjonction de chloreUne partie est traitée pour obtenir de l ’eau décarbonatée et de l’eau déminéralisée.

Elle produit aussi l’air comprimé nécessaire au fonctionnement de tous les organes pneumatiques (vannes, vérins) de l’usine.

La production d''eau :

L’eau brute est pompée sur 10 forages répartis sur l’ensemble du site. La consommation journalière en eau brute de l’usine est de 60000 m3 /j soit l’équivalent de 2,5 piscines olympiques toutes les heures. Une partie de cette eau est utilisée pour produire de l’eau déminéralisée soit environ 100 m3/heure : l’eau passe successivement sur 2 résines échangeuses d’ions, une cationique (retenant les cations) et la seconde anionique (retenant les anions). Cette eau déminéralisée est utilisée dans le circuit de production de vapeur après avoir été désoxygénée.

La production d'eau décarbonatée :

Il s’agit de supprimer une partie des ions présents dans l’eau grâce à des résines échangeuses d’ions faibles. La résine va capter les ions calcium et les ions magnésium (à l ’origine de la formation du tartre). La résine est ensuite régénérée à l’aide d’acide sulfurique. L’eau décarbonatée sert sur l’ensemble des installations de la partie pâte mais aussi sur la machine à papier.Une partie de cette eau sert également à produire de l’eau déminéralisée. On va alors retirer la totalité des ions restants dans l’eau à l’aide de résines échangeuses d’ions plus fortes.

Le traitement des effluents :

L’eau est à la base de la production du papier. Elle doit être nettoyée avant d ’être rejetée. Pour cela, l’usine est équipée d’une station d’épuration d ’une capacité de 80 000m3 qui pourrait convenir à une ville de 800 000 habitants. Les effluents vont suivre différentes étapes pour répondre aux normes gouvernementales avant d ’être rejetés dans la Seine.

Le décanteur primaire :

Son but est de laisser décanter les particules en suspension dans l ’eau. L’eau met un certain temps à parcourir le décanteur. Pendant ce temps de parcours les particules en suspension dans l’eau tombent au fond du décanteur sous l’action de leur propre poids.On récupère donc des boues qui sont par la suite épaissies et filtrées. L’eau séparée par ces deux opérations est renvoyée dans le décanteur primaire. La boue est alors prête à être stockée puis elle est enlevée pour servir de fertilisant agricole.

Le traitement biologique :

L’eau subit ensuite une phase de traitement biologique. Le principe est le même celui d’une fosse septique.L’eau est collectée dans un bassin d’oxygénation où elle est mise en contact avec des bactéries. On y ajoute de l ’acide phosphorique et de l ’ammoniaque dans le but de les nourrir. Enfin 24 turbines propulsent de l’air pour activer les réactions bactériologiques.L’eau passe ensuite dans un clarificateur. Celui-ci est constitué de 2 bassins qui fonctionnent comme le décanteur primaire. On récupère alors de l ’eau suffisamment propre pour être rejetée dans la Seine.La partie de l’eau contenant encore boues et impuretés est envoyée dans un bassin de réactivation. Ici elle est mélangée à l’aide de 6 agitateurs dans le but d’obtenir un mélange homogène. Ensuite cette eau retourne dans le bassin d’oxygénation pour recommencer le cycle de traitement biologique.

Le traitement des gaz :

L’usine recycle ses gaz. 90% des gaz sont de la vapeur d ’eau.Tous les gaz malodorants produits dans l’usine (dus notamment à la présence de soufre) sont envoyés dans la chaudière biomasse pour y être brûlés.Des filtres à particules sont installés à la sortie des cheminées des chaudières pour empêcher le rejet de particules dans l’atmosphère. Ces filtres sont constitués de deux plaques entre lesquelles circule un champ électrique. Les particules sont attirées par ce champ et viennent se fixer contre les plaques.

La production d'énergie :

La partie énergie et régénération produit l’essentiel de l’énergie nécessaire au fonctionnement de l ’usine.Son but est de produire :- la vapeur nécessaire à l’usine. Cette vapeur est surtout utilisée dans le procédé de la fabrication de la pâte à papier et pour le séchage du papier.-une grande partie de l’électricité consommée par le site. En période normale de marche de l ’usine, les 2 turbines fournissent environ 65% de l ’électricité utilisée.Pour obtenir les énergies voulues l’usine possède 2 chaudières.-une chaudière biomasse utilisant l’écorce des arbres comme combustible.-une chaudière de régénération utilisant la liqueur noire issue de la cuisson du bois comme combustible.Ces 2 chaudières génèrent la vapeur qui produit de l’électricité en passant dans 2 turbo-alternateurs. La production totale d ’électricité est de 36 MW.

La chaudière à biomasse :

L’écorce et les sciures inutilisables pour la fabrication de la pâte sont utilisés comme combustibles. Elles sont récupérées lors de l’opération d’écorçage et envoyées dans la chaudière biomasse pour y être brûlées. La chaudière consomme 40 à 45 t/h d’écorce et fournit de la vapeur à 45 bars.- Une partie de la vapeur est utilisée pour produire de l’électricité. Elle est envoyée dans le turbo alternateur où elle est détendue à des pressions de 2.5 et 12 bars. Elle est ensuite envoyée directement aux installations.- L’autre partie de la vapeur est stockée dans un accumulateur sous état liquide. Elle pourra servir ultérieurement comme vapeur après évaporation grâce à une détente de 12 à 4 bars.

La chaudière de régénération :

La chaudière de régénération a pour but principal de régénérer la liqueur noire en liqueur blanche. Le principe de cette chaudière est de brûler la matière organique présente dans la liqueur noire. Cette combustion dégage de la chaleur qui sert en partie à alimenter une réaction chimique endothermique de réduction des sulfates en sulfures. Le reste d’énergie sert à chauffer la vapeur d’eau.La chaudière fournit à la turbine de la vapeur à la pression de 60 bars. Cette vapeur est détendue à 4 bars après passage dans un turbo alternateur. Ensuite toute la vapeur à 4 bars est envoyée vers les installations.L’alternateur permet de fournir une énergie électrique de 24 MW (soit la consommation électrique de 24 000 personnes).

Les turbo-alternateurs :

Chaque chaudière comporte un turbo alternateur. Ils fournissent l’énergie électrique à l’usine.Le principe est simple : la vapeur passe dans une turbine et la fait tourner. La turbine est reliée a un alternateur qui fonctionne comme une dynamo de vélo.Ensuite la vapeur est utilisée dans l’usine. La vapeur à 4 bars est utilisée dans la machine à papier alors que la vapeur à 2.5 et 12 bars est utilisée dans la production de la pâte à papier.

La régénération de la liqueur :

Le procédé kraft est une cuisson des copeaux de bois sous pression et à haute température. Elle se passe en présence de réactifs appelés liqueur blanche, principalement constituée d’une solution aqueuse de soude et de sulfure de sodium.Après la cuisson et les différentes réactions chimiques avec le bois, la liqueur blanche est devenue une liqueur noire. Cette dernière est constituée de sulfate de sodium et de carbonate de sodium.

Dans un souci environnemental et économique, l’usine se doit de régénérer les constituants de la liqueur blanche en partant de la liqueur noire. Pour pouvoir brûler la matière organique de la liqueur noire, celle-ci doit être concentrée par évaporation en passant dans des échangeurs.Une partie de l’eau de la liqueur est ainsi évaporée et la concentration de la liqueur augmente. Le pourcentage d ’eau passe de 70% à 17% en sortie de l’évaporation.

La liqueur noire concentrée est pulvérisée dans le four et se comporte comme du pétrole. La matière organique en brûlant dégage de l’énergie. Le foyer de la chaudière est le siège de transformations chimiques aboutissant à la formation de sels de sodium fondus (salins).

Une partie de l’énergie est utilisée par la réaction de réduction du sulfate de sodium en sulfure de sodium. Cette réaction est endothermique et consomme donc de l ’énergie sous forme de chaleur.

Un des 2 composants (le sulfure de soude) est donc régénéré. Il faut maintenant recycler le carbonate de calcium en soude.

La caustification consiste à faire réagir le carbonate de sodium avec de la chaux éteinte. Les produits de cette réaction sont la soude et le carbonate de calcium.La chaux vive (CaO) est préalablement « éteinte » avec de l’eau pour obtenir de la chaux éteinte (Ca(OH)2)En ajoutant de la chaux, on précipite le carbonate en libérant la soude : Na2CO3 + Ca(OH)2 > CaCO3 + 2NaOH

La solution est alors filtrée, décantée et lavée pour pouvoir séparer la soude du carbonate de calcium.

La caustification donne du carbonate de calcium qui va être précipité. La chaux va être régénérée à l’aide du four à chaux. En effet, en se calcinant, le carbonate de calcium se transforme en chaux vive ou oxyde de calcium (CaO) en perdant son gaz carbonique : CaCO3 > CaO + CO2.

Cette réaction se passe en 4 h30 dans le four à une température de 200°C en entrée et 900-1000 °C en sortie. La production est d ’environ 8.5 T de chaux vive par heure.Nous avons donc finalement récupéré la chaux utilisée et transformé la liqueur noire en liqueur utilisable.L’ensemble des produits chimiques est récupéré et les substances organiques retirées du bois lors de la cuisson sont utilisées comme combustible.

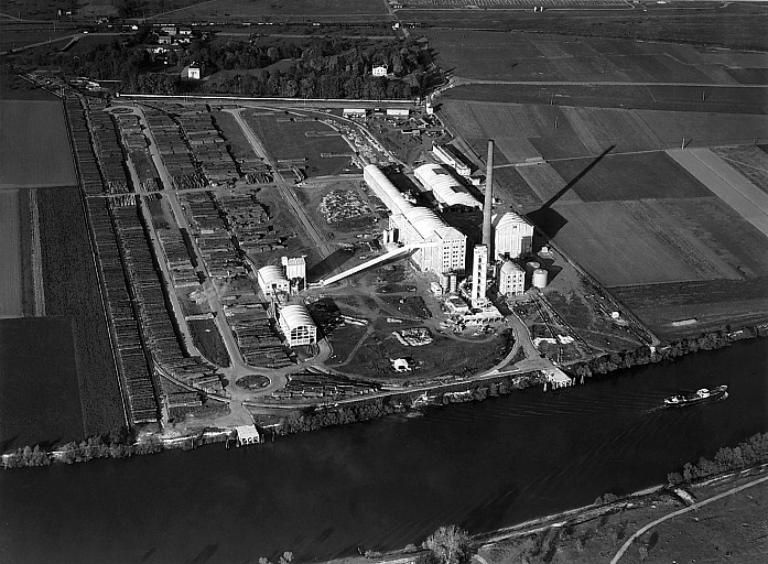

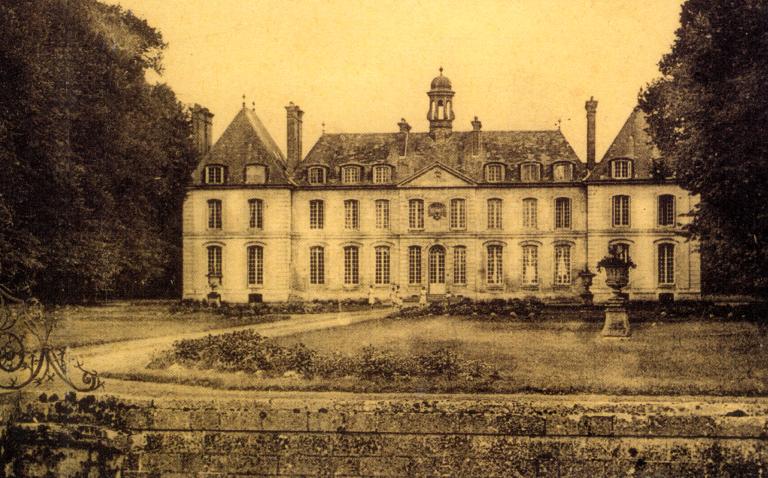

En 1951, la Société Industrielle de Cellulose d’Alizay (SICA) nouvellement constituée acquiert sur la commune d’Alizay, un terrain de 32 ha relevant du domaine de Rouville pour y construire une usine spécialisée dans la fabrication de pâte de cellulose. L’origine de cette usine émerge au lendemain de la guerre lorsqu’une délégation française menée par Georges Cardi, officier de marine et ingénieur des arts et métiers, se rend en Allemagne pour y chercher du matériel industriel au titres des dommages de guerre et découvre à Ehingen (Bade-Wurtemberg) une usine de pâte pour textile artificiel (fibranne) dont elle peut récupérer les plans et brevets d’exploitation. L’usine d’Alizay (bâtiments et ingénierie) sera donc conçue sur le modèle de celle d’Ehingen par une équipe d’ingénieurs et techniciens allemands, la Schwabische Zellstoff (la Cellulose de la Souabe), dirigée par Georges Cadi.

Le choix de la commune d’Alizay pour l’implantation du site s’explique par de multiples raisons : la proximité du fleuve et de la voie ferré Paris-Rouen utilisés comme axes de transport, le voisinage de nombreuses forêts et la présence d’une nappe phréatique abondante comme sources de matières premières, le bassin de main-d’œuvre de Louviers, Pont-de-l’Arche et de la vallée de l’Andelle rendu disponible par la crise du textile et de la chaussure… ont été parmi les facteurs les plus déterminants. Mais la présence de Paul Peronne, maire des Damps et exploitant forestier, dans la délégation partie en Allemagne a forcément joué son rôle.

Après deux ans de travaux, l’usine est mise en service le 5 décembre 1954. Elle démarre avec un effectif de 400 personnes. Elle est équipée d’une ligne de fabrication d’une capacité de production annuelle de 40 000 T ce qui en fait d’emblée la plus grande usine de pâte de cellulose d’Europe. Avec une telle puissance, elle est en mesure de fournir à l’industrie française des textiles artificiels le tiers de ses besoins en pâte chimique et réduire ainsi la part des importations. L’usine est inaugurée officiellement le 31 janvier 1955 en la présence de Pierre Mendes-France. La même année un atelier de blanchiment est installée pour compléter les installations. En mars 1958, les 100 000 T, l’objectif des 100 000 T de cellulose produites par an est atteint.

Contrairement aux usines de papier d’impression implantées autour de Rouen qui utilisent comme matière premières des résineux d’importation, l’usine de pâte de cellulose d’Alizay emploie quant à elle des feuillus (hêtre, chêne, bouleau, charme) d’origine française. Sur les 250 000 stères de bois consommés par la SICA à ses débuts, 20% provient des forêts normandes, 20% d'exploitations situées dans un rayon de 250 km et le reste du Morvan et du Massif Central. Le parc à bois de l’usine avec une capacité de stockage de 150 00 stères de grumes (il faut sept stères de bois pour fabriquer une tonne de pâte de cellulose) assure une réserve de plus de six mois.

La concurrence des textiles synthétiques tel que le nylon entraîne à partir des années 1960 le déclin des textiles artificiels. Pour faire face à la chute du marché, la SICA se dote d’une seconde chaîne de fabrication capable de fabriquer indifféremment de pâte textile ou papetière (ce qu’elle fera jusqu’en 1971). Inaugurée en 1963, cette nouvelle ligne de production porte la capacité annuelle de l’usine à 100 000 T.

En 1968, la SICA est rachetée par la société Cellulose d’Aquitaine, filiale du groupe Parsons & Whittemore. Les trois usines françaises du groupe, celle de Saint-Gaudens en Aquitaine, celle de Vitron dans les Ardennes belges et la nouvelle venue qu’est celle d’Alizay, sont réunies dans le Groupement Européen de la Cellulose (GEC) et liées entre elles par une convention de partenariat. Un tonnage de pâte papetière est défini pour chacune d’elle. Celui attendu de la SICA est de l’ordre de 130 000 T par an, contre 90 000 T pour l’usine de Saint-Gaudens et 116 000 T pour celle de Vitron. L’usine normande emploie alors 700 salariés.

Pour loger une partie de son personnel, la SICA confie à la Société Civile Immobilière la construction de 150 logements en pavillons individuels et petits immeubles collectifs sur les communes d’Alizay, de Manoir-sur-Seine et des Damps situés dans un rayon de 5 km de l’usine. Les premiers logements sont livrés en 1959.

L’année 1970 marque une étape fondamentale dans l’évolution dans les techniques de production. La SICA se lance dans la production de pâte selon le procédé Kraft mieux adapté à la fabrication du papier et moins polluant. Pour cela, la seconde chaîne de fabrication est modifiée. Malheureusement ce procédé génère de fortes odeurs soufrées qui incommode le voisinage. La même une immense station d'épuration est installée.De son côté, la production de pâte textile régresse à 60 000 T par an. Mais l’effondrement du marché de la pâte papetière et plus encore de la pâte textile à la fin des années 1970 contraint la SICA au dépôt de bilan en novembre 1980. Le plan de redressement impose la fermeture de la première chaîne de fabrication et avec elle la production de pâte textile. 200 personnes sont licenciées.

En 1982, le groupe papetier suédois MoDo Paper signe avec l’administrateur judiciaire de la SICA un contrat de gérance temporaire : la fermeture de l'usine est évitée de peu.

Le 23 février 1985, le groupe français Soparges rachète la SICA pour la somme de 5 M de francs et crée la société ALICEL dont le capital s’élève à 30 M de francs dont 10 millions de francs. Un tiers des parts est détenu par le groupe Soparges, la société MoDo Paper restant actionnaire à hauteur de 17% seulement. Des investissements sont alors réalisés : la salle de contrôle du parc à bois est automatisée, les procédés de cuisson, de lavage et de blanchiment sont perfectionnés, le matériel de la chaîne 1 est réutilisé pour augmenter la capacité de rendement de la chaîne 2 à 250 000 T de pâte à papier par an.

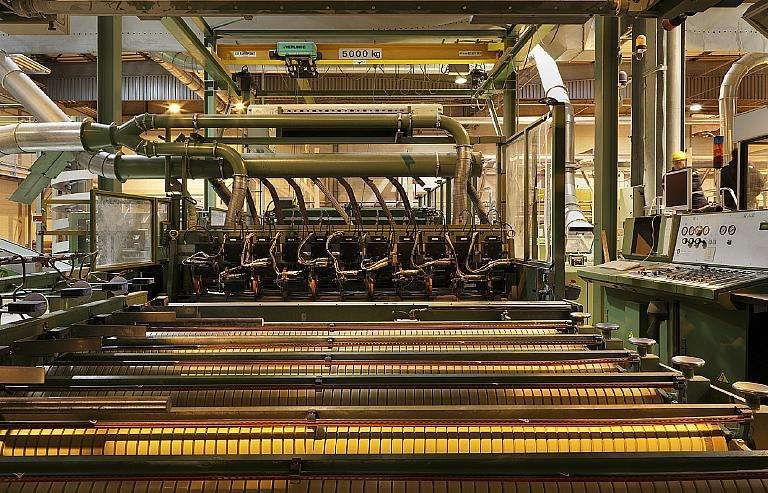

Le début de la décennie suivante marque un nouveau tournant avec la création de l’unité Alipap exclusivement dédiée à la production de papier d'impression. L’usine intègre désormais la production de pâte et de papier et se compose de deux unités distinctes qui fonctionne suivant un processus intégré : l’unité pâte Alicel qui produit 300 000 T par an alimente directement l'unité papier Alipap. Pour absorber toute la pâte produite, une machine à papier de marque américaine Beloit est mise en service en décembre 1991. Elle compte parmi les plus puissantes et perfectionnées d'Europe et ses dimensions dépassent les standards habituels : 170 m de longueur sur 10 m de hauteur et 8,60m de laize. Sa capacité de production est à l'avenant : 230 000 T de papier par an (625 T/j) soit presque 100 000 T de plus qu'une machine classique. Cette nouvelle machine est spécialisée dans la production de papier non couché sans bois, destiné surtout au secteur de l’impression-écriture. Pour l'abriter, un immense bâtiment en bardage métallique de 22 m de hauteur, de 235 m de longueur et de 40 m de largeur est construit. L’ensemble représente un investissement d’1,5 milliards de Francs. L’énergie lui est fournie par une chaudière biomasse Stein, installée en aout 1990 en remplacement des anciennes chaudières Cail et Babcock, qui permet le recyclage des composants non utilisés dans le cycle production (écorces, palettes, sciure...) et alimente une nouvelle turbine 27 700 kW. La nouvelle unité Alipap requiert l’embauche de 150 personnes, ce qui porte à 900 salariés l’effectif total de l’usine d’Alizay. La même année, le groupe MoDo Paper rachète les deux unités Alicel et Alipap. Bien qu’elles soient implantées côte à côte, qu’elles relèvent du même groupe et travaillent conjointement, les deux unités représentent deux mondes parallèles et indépendants.

En 1994, la filière papier traverse à nouveau une profonde crise. L’unité Alicel n’est plus rentable et doit, conformément à la nouvelle réglementation européenne, introduire le blanchiment sans chlore dans le processus de fabrication de pâte.

En 1997, une nouvelle étape est franchie avec le lancement de la production de ramettes de format A4 A3 et l'installation d'une première coupeuse ultramoderne comprenant trois lignes de conditionnement pouvant fonctionner en même temps.

En juin 2001, l'intégration de MoDo Paper dans le groupe finlandais Metsä-Serla entraîne la création du groupe M-real (contraction de Make it real) dont dépend désormais l'usine. En 2006, elle emploie un peu plus de 500 personnes et produit 300 000 T de pâte à papier et autant de papier. Malgré ces chiffres, l’entreprise connait à nouveau des difficultés. Faute de bonnes performances financières le groupe papetier finlandais annonce en mai 2011 la fermeture de l’usine. En 2013, alors que l’usine est fermée depuis deux ans, la perspective d’un repreneur solide, décide le département de l'Eure à s’engager dans le portage temporaire du site, en attendant que la société thaïlandaise DoubleA réunisse les fonds et procède à son rachat. L’usine est remise en route en 2015 et produit désormais du papier d’impression de haute qualité à partir de fibres courtes en provenance de Thaïlande.

-

Période(s)

- Principale : 3e quart 20e siècle , daté par travaux historiques

- Principale : 4e quart 20e siècle , daté par travaux historiques

- Principale : 1er quart 21e siècle , daté par travaux historiques

-

Dates

- 1954, daté par travaux historiques

- 1955, daté par travaux historiques

- 1959, daté par travaux historiques

- 1963, daté par travaux historiques

- 1970, daté par travaux historiques

- 1990, daté par travaux historiques

- 1991, daté par travaux historiques

- 1997, daté par travaux historiques

-

Auteur(s)

-

Auteur :

Cardi Georgesingénieur attribution par travaux historiquesCardi GeorgesCliquez pour effectuer une recherche sur cette personne.

officier de marine et ingénieur des arts et métiers

-

Personnalité :

Société Industrielle de Cellulose d’Alizaypropriétaire, commanditaire attribution par travaux historiquesSociété Industrielle de Cellulose d’AlizayCliquez pour effectuer une recherche sur cette personne.

- Personnalité : propriétaire, commanditaire attribution par travaux historiques

- Personnalité : propriétaire, commanditaire attribution par travaux historiques

- Personnalité : propriétaire, commanditaire attribution par travaux historiques

-

Auteur :

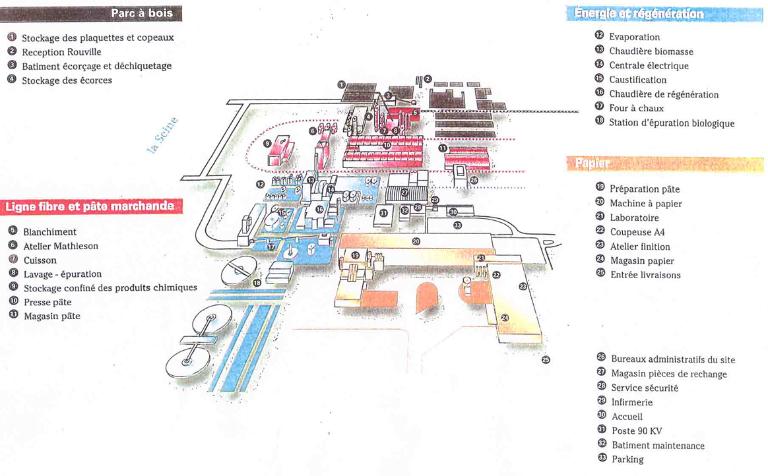

L'usine occupe un terrain de près de 65 ha où se répartissent ses quatre zones de production : le parc à bois, la zone de fabrication de la pâte à papier, la zone de fabrication du papier, la zone de production de l'énergie et de régénération des déchets issus de la production. S'ajoutent à ces zones de production, une station de pompage, un espace de traitement des effluents (station d’épuration d’une capacité de 80 000m3 et décanteur) et des espaces de services (bureaux de l'administration, ateliers et magasins de réparation et maintenance, infirmerie, parking...)

Le parc à bois, où est réceptionné le bois sous forme de grumes, rondins ou plaquettes, présente une capacité de stockage de 100.000 T et regroupe l'atelier d’écorçage des rondins et l'atelier de déchiquetage des rondins en copeaux et les deux zones de stockage des copeaux qui ont chacune une capacité de 20000 T. Espaces de stockage et ateliers sont reliés en eux par des convoyeurs à bande.

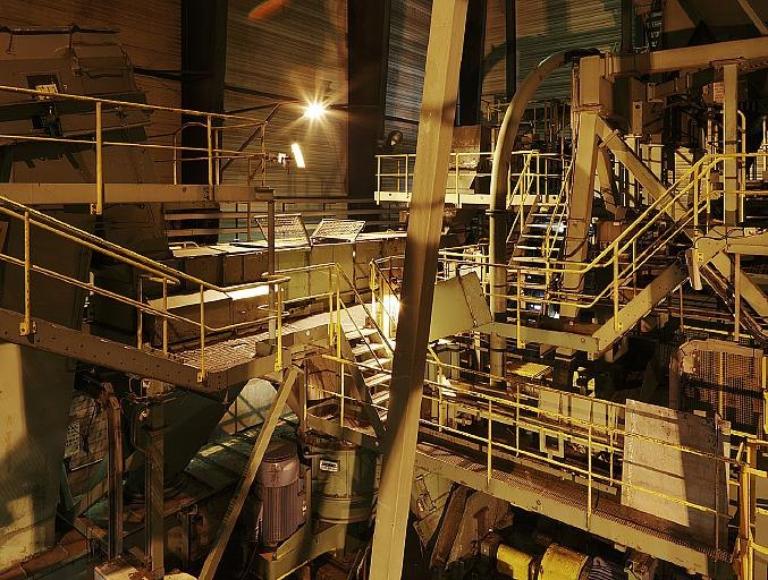

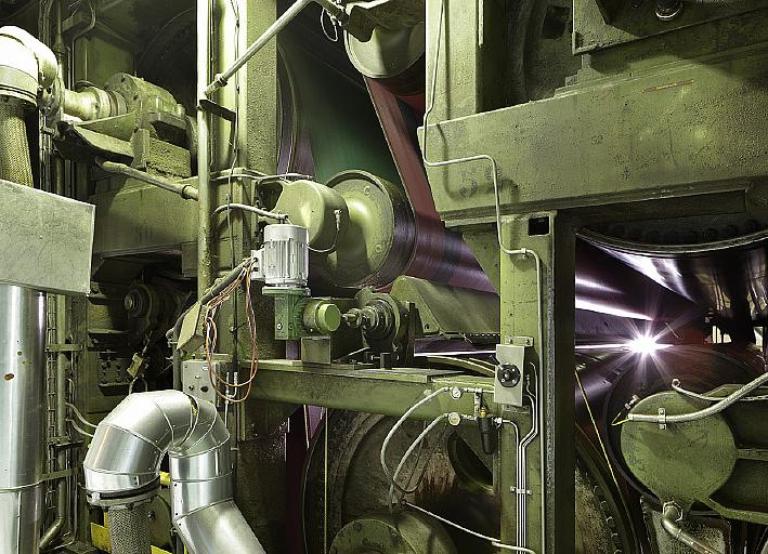

La zone de production de la pâte à papier comprend un atelier de cuisson des copeaux qui est une superstructure métallique avec une vis d'alimentation sans fin, un système d'étuvage et une colonne de cuisson, dite lessiveur, dans lequel les copeaux mélangés à de la liqueur blanche sont cuits. Un atelier de lavage, d’épuration et de tamisage de la pâte qui est un bâtiment à ossature en béton armé et en maçonnerie de parpaing de béton. Un atelier de blanchiment de la pâte qui est une superstructure métallique. Un atelier de pressage de la pâte, dit presse-pâte qui est un vaste bâtiment de plain-pied en béton armé comprenant plusieurs travées couvertes de toits bombés.

La zone de production du papier regroupe dans un immense bâtiment de 22 m de hauteur, de 235 m de longueur et de 40 m de largeur construit de plain-pied en béton armé et recouvert d'un bardage métallique : un atelier de préparation de la pâte, l'atelier de la machine à papier proprement dit, un laboratoire, un atelier de découpe, un atelier de finition et un magasin de stockage du papier.

La zone de production de l'énergie comprend : une chaudière biomasse, une chaudière de régénération, une centrale thermique

L'usine est desservie par des réseaux routier et ferré de 6 km chacun et dispose de deux appontements sur la Seine.

-

Murs

- béton béton armé

- métal

-

Toitsbéton en couverture

-

Couvertures

- terrasse

- toit bombé

-

Énergies

- énergie thermique produite sur place

-

Statut de la propriétépropriété privée

- (c) Région Normandie - Inventaire général

- (c) ECPAD

- (c) Région Normandie - Inventaire général

- (c) ECPAD

- (c) Région Normandie - Inventaire général

- (c) Collection particulière

- (c) Région Normandie - Inventaire général

- (c) M-real

- (c) Région Normandie - Inventaire général

- (c) M-real

- (c) Région Normandie - Inventaire général

- (c) M-real

- (c) Région Normandie - Inventaire général

- (c) M-real

- (c) Région Normandie - Inventaire général

- (c) M-real

- (c) Région Normandie - Inventaire général

- (c) M-real

- (c) Région Normandie - Inventaire général

- (c) M-real

- (c) Région Normandie - Inventaire général

- (c) M-real

- (c) Région Normandie - Inventaire général

- (c) M-real

- (c) Région Normandie - Inventaire général

- (c) M-real

- (c) Région Normandie - Inventaire général

- (c) M-real

- (c) Région Normandie - Inventaire général

- (c) M-real

- (c) Région Normandie - Inventaire général

- (c) M-real

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Collection particulière

- (c) Région Normandie - Inventaire général

Bibliographie

-

BOUDOT, Olivier et al. 1954-2004 De la SICA à M-REAL. Des hommes, un site, notre histoire. Alizay, éd. groupe de projet M-Real, 2004, 132 p.

-

CHOPART, Jacques. Une nouvelle industrie clé dans la région. La cellulose d’Alisay (SICA). In La revue de Rouen, 1955, pp. 14-23

-

REAL, Emmanuelle. Le paysage industriel de la Basse-Seine. Rouen : Connaissance du patrimoine de Haute-Normandie, Service régional de l'inventaire du patrimoine culturel de Haute-Normandie, coll. Images du patrimoine 249, 2008, 263 p.

p. 100 à 107.

Périodiques

-

La forêt normande et la pâte de cellulose de la SICA d’Alizay. In Présence Normande, n° spécial, 1970, p. 16-20.

-

La Société industrielle de cellulose d’Alizay. In : Présence Normande, n° spécial, 1970, pp. 16-20

Chargée de recherches à l'Inventaire général du patrimoine culturel de Haute-Normandie, puis de Normandie, depuis 1992. Spécialité : patrimoine industriel.

Chargée de recherches à l'Inventaire général du patrimoine culturel de Haute-Normandie, puis de Normandie, depuis 1992. Spécialité : patrimoine industriel.