Le four à tirage horizontal et salage

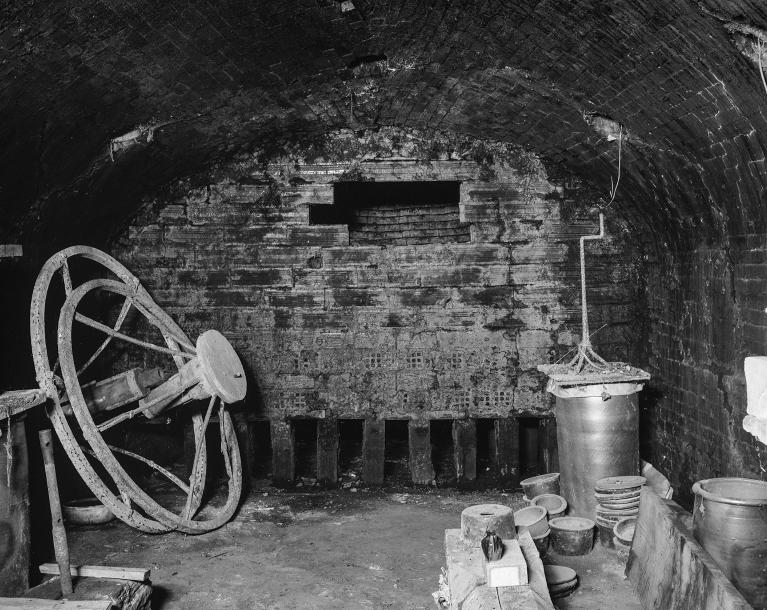

Ce qui fait surtout l'intérêt architectural et technique de cette usine est l'existence d'un four à tirage horizontal parfaitement bien conservé. Il est le four le mieux conservé des fours à tirage horizontal inventoriés.

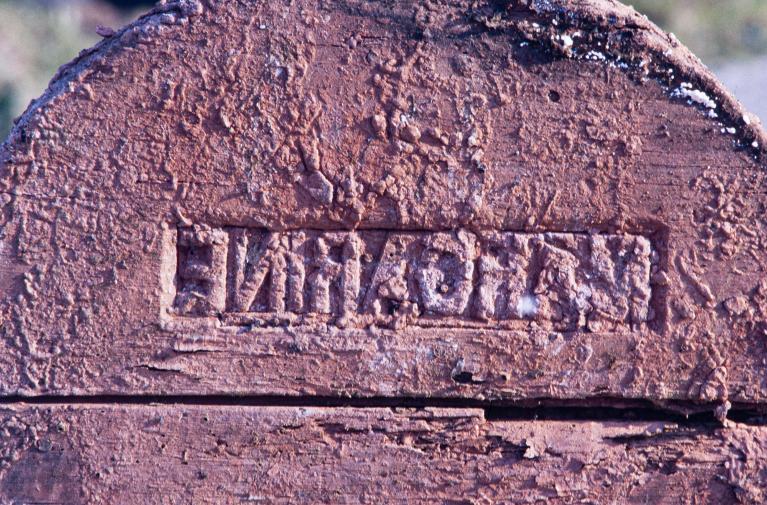

A l'ouest des actuels ateliers de fabrication, en traversant la cour de service, on peut voir un four à flammes directes et à tirage horizontal et sa loge. Ce four a été construit en 1910. A l'occasion de la première fournée de ce four, une plaque de grès de 0,35 m de diamètre et de 0,15 m d'épaisseur portant l'inscription : "R.F. 1ère cuisson du four n°3 le 11 décembre 1910 sous la haute direction de M. Charles Hébert, 1er chauffeur assisté de Isidore Madeleine, 2eme chauffeur et de Alfred Genest, 3eme chauffeur Maison Le François Noron-la-Poterie , Calvados" avait été apposée sur le pignon sud de la loge, au dessus de la porte de la braisière.

De plan ovalaire, ce four orienté nord-sud, avec sa porte d'enfournement et sa loge située au nord, mesure extérieurement une dizaine de mètres pour environ 5 m à l'endroit le plus large. Pour éviter l'éclatement du corps du four, des morceaux de rail de chemin de fer étaient fichés dans le sol le long des parois est et ouest et réunis entre eux par des tirants de fer.

Les parois de ce four sont construites en pierre (schiste de Castillon) parementées intérieurement d'un revêtement de briques, tandis que la voûte en briques a été récemment recouverte extérieurement d'un enduit de ciment pour la protéger des infiltrations d'eau (IVR25_19891400211X).

Les trous de salage sont coiffés par des terrines renversées.

La cheminée du four disposée sur le dessus du tunnel, dans sa partie méridionale, est haute d'environ trois mètres. Bâtie en briques mécaniques, elle est légèrement tronconique (diamètre de l'ordre de 0,6 - 0,7 m au sommet) et cerclée de ferrures (IVR25_19891400211X).

Un escalier en pierre et brique est situé sur le flanc est du four : il donne accès au dessus de la voûte ainsi qu'au grenier de la loge.

Intérieurement, le four mesure 9,30 m de long pour une largeur maximale de 3,20 m (2,10 m au niveau de la banquette, emmarchement constitué entre la sole et l'aire du foyer).

La voûte de la chambre de cuisson a la forme d'une coque de vaisseau renversée percée d'une quinzaine de carneaux ou trous à sel d'un diamètre de l'ordre de 0,20 m. Les parois et la voûte sont très vitrifiées et de couleur vert foncé. La hauteur sous voûte varie de 2,35 m à 1,90 m environ.

La sole de ce four est pleine et horizontale.

Le fond du foyer se trouve à 0,75 m en dessus du niveau de la sole. La fournaise, aménagée avec un emmarchement périphérique en briques, donne la possibilité de poser des barres de fer servant de grille de chauffe : les cendres pouvaient s'accumuler en dessous.

Au fond du laboratoire du tunnel, un mur cloison construit en briques creuses dispose, dans sa partie basse, de 10 ouvertures ou "valles", larges chacunes de 0,15 pour une hauteur de 0,35 m.

L'accès au laboratoire de la cheminée, d'une capacité d'environ trois m3, situé derrière cette cloison, se fait par une petite porte ou "culasse" située à l'arrière du four, dans le "têtier".

La capacité totale de ce four, chambre du tunnel et laboratoire de la cheminée comprises, est de l'ordre de 30 m3.

A l'avant du four existe un bâtiment ou loge édifié en schiste et en brique (pour les encadrements de baie et les chaînages d'angle) avec une toiture à deux versants revêtue d'ardoises.

Ce bâti de plan rectangulaire (10 m x 6 m) possède un rez-de-chaussée et un grenier sous combles. Sur l'élévation est sont percées quatre baies : une porte à deux battants et deux fenêtres au rez-de-chaussée, une trappe à l'étage (IVR25_19891401010X et Cf. Lien Web).

A l'intérieur de la loge, au rez-de-chaussée, le plafond est enfumé ; l'encadrement de la porte d'enfournement légèrement contrée maçonnée en briques est renforcée d'une poutrelle en fer en guise de linteau. Le sol est aménagé avec des briques. Presque à l'aplomb de la porte d'enfournement, à une solive du plancher est fixée une grosse chaîne de fer ayant servi à suspendre le rouable (le musée de Normandie conserve dans ses collections les deux rabots utilisés dans ce four).

Les emplacements de deux autres fours au bois à tirage horizontal, aujourd'hui entièrement détruits, sont connus. L'un se trouvait accolé au pignon ouest du bâtiment servant actuellement de bureaux. Ce dernier servait de loge. Un autre four à tirage horizontal a existé sur l'élévation nord de l'actuel bâtiment de séchage, le séchoir actuel servant anciennement de loge. Vue l'organisation de l'espace dans l'usine, il est fort probable que le four construit en 1859 soit le premier des deux fours que nous venons de mentionner ou du moins son emplacement.

Le 8 juillet 1892, Emile Le François était autorisé à reconstruire un four, c'est-à-dire sur l'emplacement d'un des deux fours que nous venons de citer.

En 1904, de nouveaux bâtiments et un moteur à pétrole sont mis en place.

En 1925, lorsque Bernard Guitton devient propriétaire de la poterie, son entreprise se composait d'une maison, probablement de trois fours à pots à tirage horizontal, de deux séchoirs et de deux ateliers.

Vers 1926, l'un des trois fours est démoli1. La durée de vie d'une telle construction est estimée par les potiers de vingt à trente ans.

La fabrication

L'extraction

Jean Dubost a acheté son argile à la société Couture et Cie jusqu'en 1987-1988. Ce carrier était amené à changer ses lieux d'extraction selon les réserves. En 1966, l'argile était extraite au Tronquay. Puis vers le début des années 1970, à Bernesq et de nouveau au Tronquay (site de l'ancienne briqueterie Le François à la Tuilerie) à la fin des années 1970. Depuis le début des années 1980, l'argile est extraite dans une carrière à Campigny. Depuis l'arrêt de l'exploitation Couture, la poterie Dubost se fournit en argile auprès de la société Raoult dont le siège social est à Saon.

Le manque actuel d'argile à pots s'explique par une extraction intensive des sites traditionnels pour le besoin des briqueteries locales installées au Tronquay (Le François, Blanchereau, etc.), phénomène qui dure encore car plus de 90 % de l'argile extraite par la société Raoult est vendue à des fabriques de carrelage du centre de la France.

Exploitée aujourd'hui mécaniquement, l'argile était anciennement extraite à la main. En 1925, Bernard Guitton qui n'avait pas moins d'une cinquantaine de salariés au total, disposait d'une quinzaine d'ouvriers en permanence à la carrière. Ceux-ci extrayaient l'argile avec le matériel traditionnel du carrier, sans intervention d'aucun engin mécanique. Le transport de la matière première de la carrière à la fabrique était assuré par des banneaux attelés chacun de plusieurs chevaux.

La préparation de la pâte

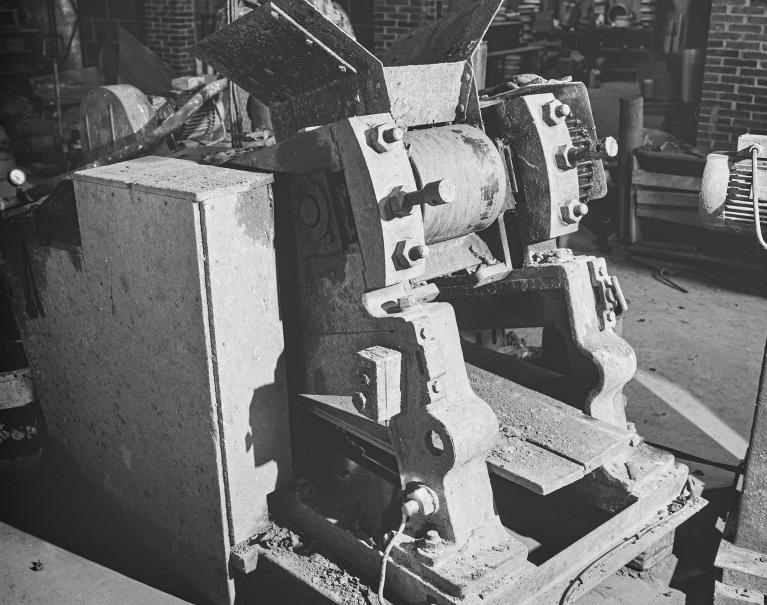

Actuellement apportée de la carrière par camions, la terre à pots est déversée au voisinage du hangar de préparation de la pâte sur une aire en ciment. Au début du siècle, l'argile était stockée dans la cour, non loin de l'ancien broyeur à manège hippomobile, dans une fosse carrée (3 m x 3 m). L'argile est encore mise aujourd'hui en terrier où elle est arrosée (IVR25_19891401012X). La préparation de la pâte se fait entièrement à la machine. L'argile est tout d'abord malaxée dans un malaxeur vertical. Après quoi, l'argile pétrie est laminée dans un broyeur mécanique à cylindres initialement animé par un manège hippomobile (IVR25_19891401013X) dont nous allons reparler. Enfin, une fois broyée, la pâte est filée dans une étireuse-dégazeuse qui fournit des boudins d'argile homogène débarrassée des bulles d'air. Ces trois machines, le broyeur, le malaxeur et l'étireuse sont animées par des moteurs électriques. Les boudins ensachés dans des plastiques peuvent être stockés dans un endroit humide avant d'être utilisés par le tourneur. Aucun dégraissant, ni colorant n'est ajouté à l'argile au cours des opérations de préparation de la pâte.

Jusqu'à la fin des années 1960, un ouvrier de la poterie, Fernand Jeanne (en même temps fendeur de bois à la poterie) assurait la préparation de la terre à pots. Dans deux terriers situés dans un atelier qui se situait près de la maison, cet ouvrier procédait au marchage de l'argile en utilisant une bêche pour couper et retourner la terre en plusieurs passages tout en piétinant l'argile. Une fois malaxée, l'argile pouvait être broyée dans le broyeur encore utilisé actuellement et alors animé par un manège hippomobile installé à l'extérieur : une aire circulaire d'un diamètre d'environ 6 m, dallée en brique marque encore aujourd'hui l'emplacement de cet ancien manège (Cf. Lien web : Plan de l'établissement). Un système de cardans renvoyait le mouvement circulaire au broyeur qui était disposé à l'intérieur de l'atelier. Une fois laminée, l'argile était pétrie sur l'établi pour confectionner des ballons utilisables par les tourneurs.

Le façonnage

Actuellement, la plupart des produits fabriqués sont obtenus par la technique du tournage. Un seul tour électrique est utilisé maintenant, alors qu'en 1966, lorsque Bernard Guitton quitta l'usine, il n'y avait pas moins de quatre tours mécaniques électrifiés et un tour à pied (non électrifié). Les techniques propres au tournage sont exactement similaires d'un établissement à un autre (Noron-la-Poterie et Le Tronquay).

Le moulage est assez peu utilisé, sinon pour la fabrication des formes ouvertes : à cet effet, une calibreuse Dorst et un séchoir continu à gaz permettent une fabrication mécanisée des assiettes. Quelques décors sont modelés à la main dans des moules en plâtre.

Quant au coulage, il est occasionnellement pratiqué pour la fabrication des formes spécifiques non tournables. Pour ce faire, on utilise des moules en plâtre. Opérant sur une table spéciale, on remplit les moules de barbotine. Après une durée variable de séchage (environ une heure), on peut démouler l'objet.

Après ces opérations de "mise en forme", après un premier séchage pour raffermir la pâte, l'habillage (anses, bec, décor appliqué, etc.) est effectué par deux ouvrières.

Le séchage

La majorité des pièces sont séchées à l'air libre sur des planches disposées sur des étagères en bois (IVR25_19891401014X) . Deux à trois semaines sont nécessaires pour un séchage naturel. Les pièces conservées dans l'atelier subissent un séchage quasiment artificiel : l'ambiance chauffée de la pièce (20° C environ) peut accélérer le processus. Seules les formes moulées sont séchées artificiellement dans un séchoir continu à gaz. Anciennement, les pièces fabriquées étaient séchées naturellement dans les séchoirs et sur les "fumeries" disposées dans les étages établis sur les loges, à proximité des fours.

La cuisson

C'est probablement dans le domaine de la cuisson que l'entreprise a connu le plus d'innovations. Sans faire un historique détaillé des procédés techniques utilisés, rappelons que de ses origines (vers 1840) jusqu'aux années 1930, la fabrique Le François-Guitton ne connut pas d'autres moyens de cuisson que les fours à flamme directe et à tirage horizontal dont il nous reste un exemplaire intact dans cette usine.

A la fin des années 1930, pratiquement en même temps que M. Plaisance, Bernard Guitton adopta la cuisson avec four à flammes renversées au bois.

Son premier four à flammes renversées d'une capacité de l'ordre de 50 m3 était rectangulaire et possédait 6 alandiers. Le tirage était assuré par une grande cheminée carrée, aujourd'hui détruite (Plan de l'établissement). Dans les année 1950, un autre four à flammes renversées de 10 m3 chauffé au bois fut adapté : une grande cheminée cylindrique, toujours en place, fut alors construite pour assurer son tirage. Ces fours sont détruits.

En 1947, René Castel avait fait construire un four à flammes renversées qui fut utilisé jusqu'en 1977 par Jean Dubost. C'est dans ce four que furent cuites les dernières fournées au bois faites dans le centre potier de Noron - Le Tronquay. Ce four quadrangulaire (7 m x 2,80 m et 2,80 m de haut) comportait quatre alandiers et quatre cheminées carrées hautes de 7 mètres. Le four était d'un modèle diffusé par la maison Auclair (fumiste à Limoges) et avait une capacité utile de 30 m3. Ce four a été détruit en 1977 pour laisser la place à un autre four aujourd'hui démonté.

Attardons-nous un peu sur la méthode de cuisson au bois pratiquée par Jean Dubost dans ce four à flamme renversée2.

M. Dubost s'approvisionnait en bois chez M. Diaz, forestier qui pratiquait des coupes dans la forêt de Cerisy. Le bois était acheté en quartier d'un mètre. Il était entreposé dans la cour de la fabrique en grandes "roules" pouvant atteindre jusqu'à 7 mètres de haut. 700 stères étaient ainsi stockées. A l'époque de Bernard Guitton, 2 000 stères pouvaient être ainsi entreposées. Il fallait six mois de séchage pour que le bois puisse être utilisé à la cuisson. Pour activer le séchage d'une partie du bois, le lendemain d'une cuisson, du bois destiné à la chauffe était disposé autour du four à flammes renversées encore chaud. On employait du bois de hêtre, parfois du bouleau en fin de cuisson3. Un ouvrier de la fabrique fendait le bois en petites sections d'un diamètre de l'ordre de 5 centimètres de façon à en accroître les capacités de chauffe.

Les poteries étaient enfournées sur des plaques réfractaires (0,50 m x 0,5 m x 0,05 m) reposant sur des briques de grès et des "pilettes" rondes : le système d'encastrage permet d'empiler les pots. Sous les réfractaires reposant sur la sole, un sablage était effectué pour empêche les collages. Une fois la charge terminée, on murait la porte d'enfournement avec des briques maçonnées à l'argile, tandis qu'à chaque alandier un espace de l'ordre de 10 cm x 20 cm était ménagé pour permettre le passage des morceaux de bois. La chauffe durait 72 à 75 heures, avec une température maximum pouvant atteindre 1 180 °C. Durant le "grand feu", selon un rythme établi par Bernard Guitton, le four était chargé de combustible toutes les 6 minutes. Aucun débraisage ne se faisait durant la cuisson. Des montres du "pays" (anneaux en argile) et des montres-fusible (émail) étaient utilisées pour surveiller et tester la cuisson. En fin d'opération, six ou sept personnes s'activaient autour du four procédant à l'alimentation en bois, au salage, puis à la fermeture de toutes les ouvertures. Dans les vingt dernières minutes de la chauffe, on jetait une trentaine de kg de sel dans le four et on fermait le tout.

Après six ou sept jours de refroidissement, le défournement des pièces était possible (3 jours). Les pièces défournées sont vérifiées au son. Les objets mis au rebus sont destinés au remblaiement des chemins. Le stockage des produits cuits se fait à l'intérieur, dans des magasins4.

Des réparations étaient nécessaires toutes les deux ou trois opérations, en particulier des réparations de la voûte.

Aujourd'hui, les conditions de la cuisson ont beaucoup changé. Le four électrique de Jean Dubost, installé il y a environ 5 ans, assure des cuissons en douze heures. La fibre a remplacé la brique, l'électronique a fait son introduction dans le fonctionnement et le contrôle du processus de cuisson. Bien que sa capacité soit réduite (1 m3), ce four nécessite moins d'entretien, moins de maintenance que les anciens fours à flammes renversées, même chauffés au mazout ou au gaz. Plus souple dans son utilisation, il fait gagner du temps au potier et lui donne de meilleures garanties d'optimisation de l'opération délicate qu'est toujours une cuisson de céramiques (IVR25_19891401011X).

La production, les débouchés et les hommes

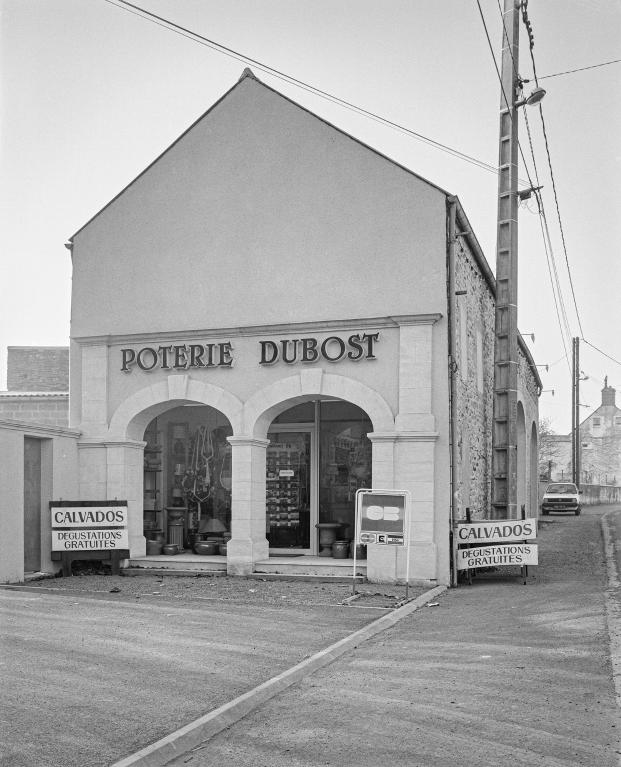

En 1966, Bernard Guitton produisait une gamme étendue de formes usuelles en grès (mahons, cannes à café, bouteilles à calvados, etc.). Aujourd'hui, la poterie Dubost diversifie ses produits suivant les modes du moment (grès de couleur, etc.). La commercialisation de la fabrique est liée pour environ 65 % à une vente extérieure (grossistes, distillateurs (bouteilles à calvados)) et pour 35 % à la vente directe. Avant 1974, la poterie Dubost faisait encore environ 20 % de ses exportations vers l'étranger (Belgique, Allemagne, Pays-Bas). Depuis cette date, avec la concurrence des pays asiatiques (surtout Taïwan), les exportation sont réduites à quelques %. En 1966, Jean Dubost avait 3 salariés (1 tourneur, 1 femme, 1 manœuvre). Six ans plus tard, l'entreprise employait 36 salariés. La crise fit vite son effet : en 1974 , devant le manque d'acheteurs, M. Dubost dut licencier douze salariés.

Photographe de l'Inventaire général du patrimoine culturel de Basse-Normandie de 1978 à 2008.