Photographe de l'Inventaire général du patrimoine culturel de Basse-Normandie de 1978 à 2008.

- patrimoine industriel, patrimoine industriel de l’Orne

- (c) Région Normandie - Inventaire général

Dossier non géolocalisé

-

Aire d'étude et canton

Orne - Aigle (L')-Ouest

-

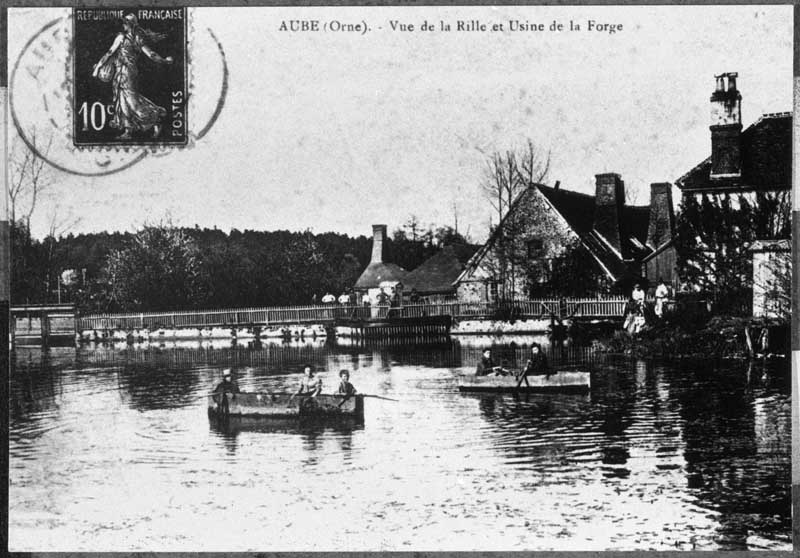

Hydrographies

la Risle

-

Commune

Aube

-

Lieu-dit

La Forge

-

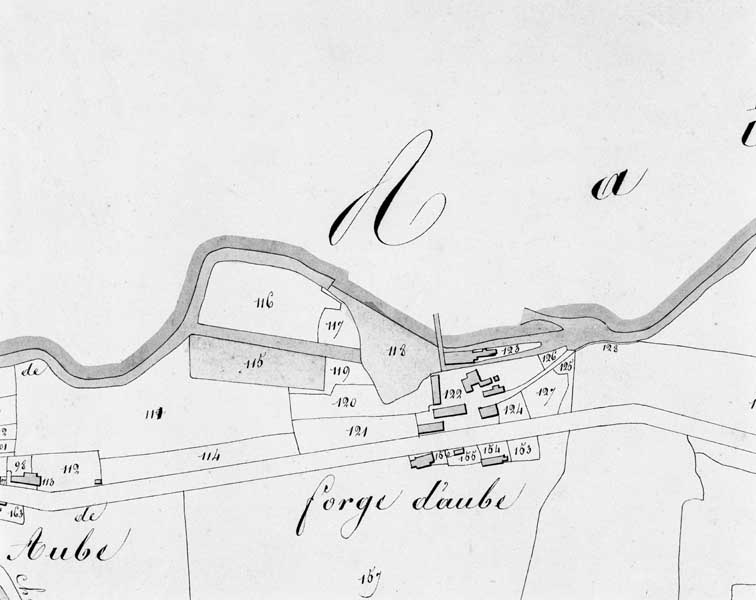

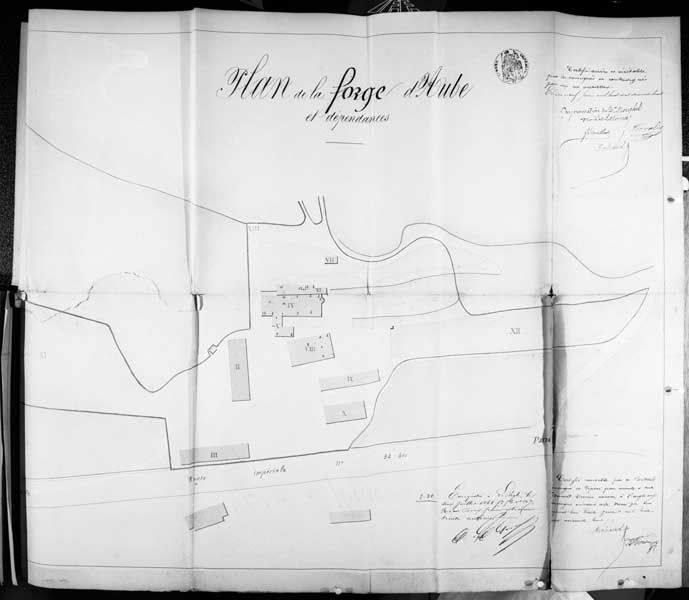

Cadastre

1824

A

122

;

1934 A 44, 451, 452, 509, 511, 635, 638, 639, 667 A 670, 672, 1104 A 1109

-

Dénominationsaffinerie

-

Destinationsmusée

-

Parties constituantes non étudiéesbureau, bâtiment d'eau, bassin de retenue, barrage, canal, atelier de fabrication, four industriel, logement d'ouvriers, cour, pont

Située près de L’Aigle, en Pays d’Ouche, remarquablement conservée et classée à ce titre parmi les Monuments historiques en 1982, la forge d'Aube est à la fois un livre ouvert sur les techniques de fabrication du fer qui s’exercèrent en Europe de l’Ouest depuis la fin du Moyen Age jusqu’au milieu du siècle dernier et une invitation à découvrir la principale orientation industrielle du Pays d’Ouche, la production de fer et d’articles métalliques.

Cette industrie ouvrit de nouveaux débouchés à une région peu propice à l’agriculture: sous la plume de Gabriel du Moulin, le Pays d'Ouche est « plat, pierreux pour la plupart, trop sec dans les chaleurs et trop humide dans les pluyes » (Histoire de la Normandie, 1681). Les hivers y sont rudes, les sols imperméables. Avec peine y cultivait-on, sur quelques rares limons, blés noirs, avoine et fourrages. Les espaces boisés sont l’élément dominant d’un paysage où l’habitat est en accord avec la rudesse du terroir : maisons en moellons de silex et de grison parfois enduits, où la brique se fait le seul élément de décor (encadrement des baies, chaînes d’angle). Le sous-sol recelait en revanche de nombreux gisements de minerai de fer, affleurant au versant des vallées ou à une profondeur de deux à vingt mètres sur les plateaux. Offrant une teneur moyenne de 35% de fer, les minerais du Pays d’Ouche, siliceux et assez purs, donnaient une bonne fonte. La présence de massifs forestiers, source de combustible, et un réseau hydraulique dense, source d’énergie motrice, furent autant de facteurs favorables à l’implantation d’une activité métallurgique.

Dans cette région, les plus anciens témoignages du travail du fer concernent le village de Planches, où la Risle prend sa source, à une quinzaine de kilomètres d’Aube. Un four romain, découvert en 1832, y a livré de remarquables objets. Les sources écrites des 12e et 13e siècles et plusieurs toponymes - Le Champ des Forges à Saint-Evroult, Les Forges à Orville… - montrent une poursuite de l’activité tout au long du Moyen Age. Aube ne resta pas à l’écart de cette activité : selon la tradition, on aurait découvert à proximité de la forge les vestiges d’un bas fourneau et de nombreuses scories, utilisées en 1863 pour confectionner le ballast de la voie ferrée Paris-Granville. Mais c’est surtout avec l’arrivée du procédé indirect qu’elle s’y développa et qu’elle nous est connue.

A la fin du 15e siècle, la province normande connut en effet une importante révolution technique. Jusqu’alors obtenu directement à partir du minerai que l’on réduisait dans des bas-foyers détruits après chaque coulée, le fer va désormais être produit en deux temps et dans deux ateliers distincts : le haut fourneau, dans lequel le minerai est transformé en fonte, et l’affinerie, où la fonte est épurée, c’est-à-dire débarrassée du carbone qu’elle contient, pour donner une épaisse pâte de fer transformée en barre sous un marteau hydraulique. Progressivement mis au point en Pays de Liège à partir de la fin du XIVe siècle, ce nouveau procédé, dit procédé indirect ou procédé wallon, permit de produire du fer en masse et à bon marché. Implanté dans le Perche à partir des années 1470, il gagne le Pays d’Ouche une vingtaine d’années plus tard, puis les régions d’Alençon, du Houlme et du Bocage ornais au cours de la première moitié du XVIe siècle.

La forge d’Aube

La date de construction de la forge d’Aube n’est pas précisément connue. Un inventaire des papiers du baron de L’Aigle dressé en 1576 signale que la construction est due à Charles de Courdemanche, seigneur d’Aube après 1509 et avant 1554. L’identification d’un premier maître de forges en 1548, Jean Bunel, invite à en situer les origines autour des années 1540. Sans doute un haut fourneau était-il installé à proximité. Selon une source de seconde main, non vérifiée, Etienne de Courdemanche aurait reçu en 1584, au terme du règlement de la succession de son père, Charles, tous les biens se trouvant sur la paroisse d’Aube « y compris la forge, fonte et haut fourneau ». La mise au jour d’épaisses couches de laitier au cours des fouilles archéologiques effectuées sur le site entre 1983 et 1986 paraît confirmer son existence. L’absence de fondeurs dans les actes notariés qui suivent le bail de la «forge et fourneau d’Aube» passé en 1602, alors que des ouvriers de la forge sont plusieurs fois cités, suggère qu’il cessa de fonctionner au cours de la première moitié du XVIIe siècle. Dès lors, la forge s’approvisionna en fonte auprès du haut fourneau du Logeard, situé à quelques kilomètres en amont, à Saint-Pierre-des-Loges. Mentionné pour la première fois en 1491, il semble avoir d’abord alimenté la forge voisine des religieux de Saint-Evroult.

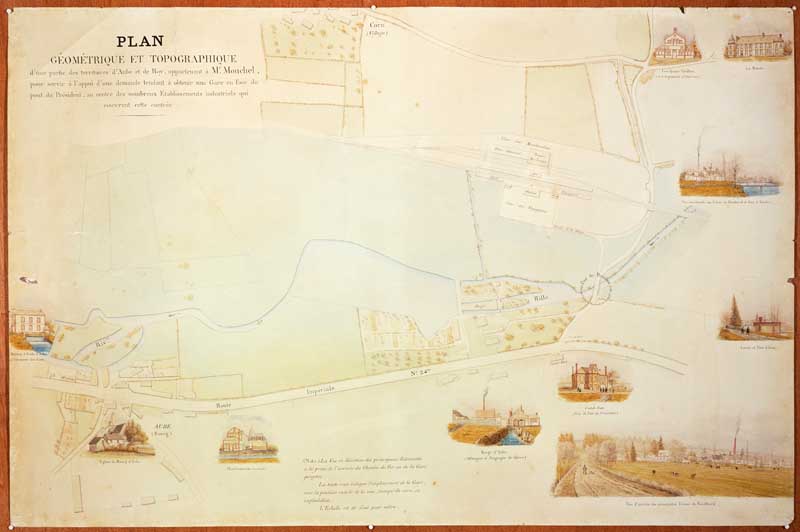

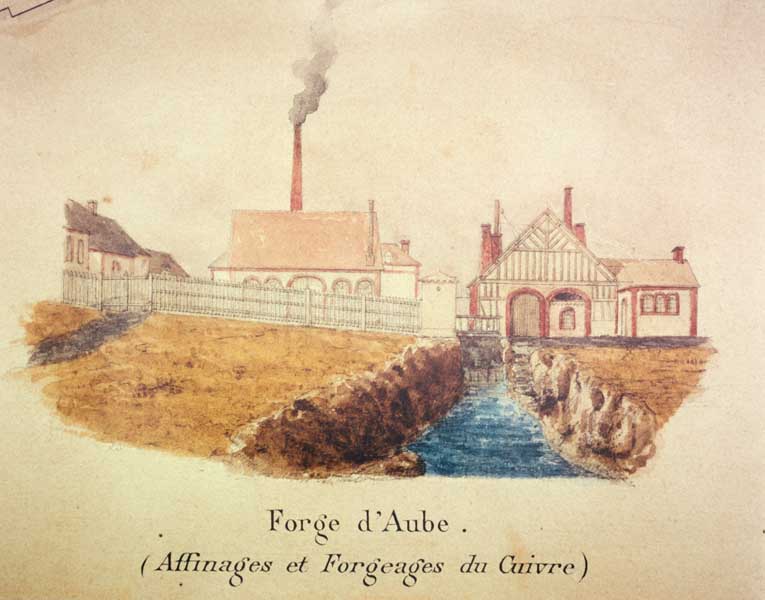

Au XVIIe siècle, la forge d’Aube se dota d’une fenderie

Au milieu du XIXe siècle, les trois ateliers qui constituaient l’usine à fer d’Aube furent vendus séparément. La forge passa aux mains de Pierre Jean Félix Mouchel, qui l’affecta au traitement du cuivre (la fenderie est convertie en tréfilerie, le fourneau du Logeard en fonderie de seconde fusion). Elle fut alors exploitée de concert avec les autres usines Mouchel, la tréfilerie de Boisthorel à Rai - aux mains de cette famille depuis 1770 -, et celle de Tillières-sur-Avre dans l’Eure, construite en 1825. A la mort de Pierre Jean Félix Mouchel, en 1871, cet ensemble passa à son fils adoptif, Jules Olivier. En 1898, la société anonyme des usines Mouchel, constituée trois ans plus tôt, fut intégrée à la Compagnie générale d’Electricité puis gérée par sa filiale, la Compagnie générale du Duralium et du Cuivre, à partir de 1943. Le groupe Tréfimétaux, qui lui succéda en 1967, abandonna la forge à la commune d’Aube en 1980 pour le franc symbolique.

Du fer au cuivre

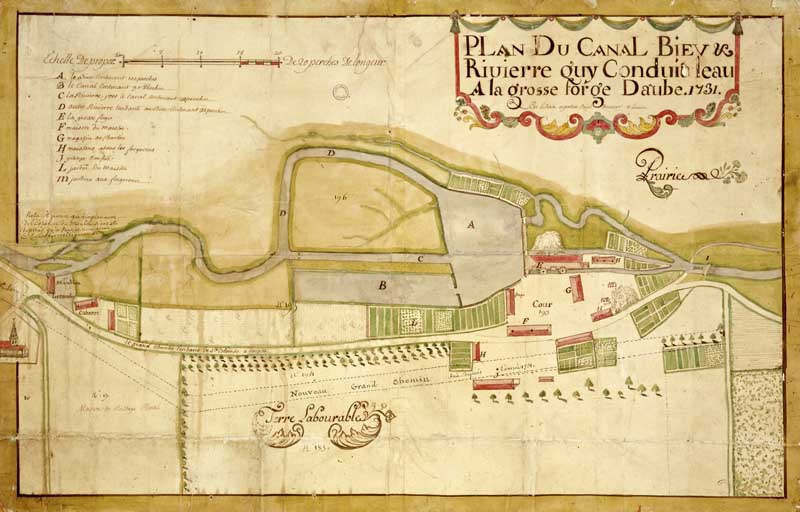

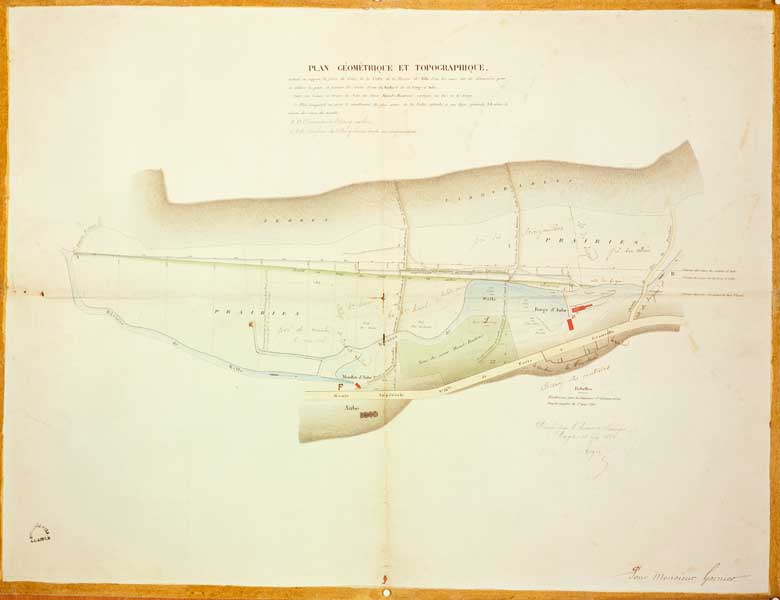

Le site de la forge ne paraît pas avoir subi de notables modifications depuis la première moitié du 18e siècle au moins. Le plan dressé en 1731 par Leroux, arpenteur royal à Louviers, le montre en effet pratiquement tel qu’il était encore au début du 19e siècle. On y retrouve les dispositions classiques d’une forge wallonne : autour de l’affinerie

Comme les autres fers du Pays d’Ouche, les fers d’Aube, ronds, plats et carrés, réputés pour leur beau poli, étaient utilisés pour la confection d’essieux, de chaînes et de bandages de roues, mais surtout pour celle d’épingles et autres produits tréfilés. Profitant naturellement de l’axe marchand Rouen-Chartres-Orléans et du marché parisien, demandeur de fer pour les harnais des chevaux et le ferrage des carrosses et charrettes, ils étaient également largement diffusés autour de Rouen et en Picardie, ainsi qu’en Espagne et au Portugal où les éperons de L’Aigle sont attestés en 1608.

Au 18e siècle, la forge d’Aube amorça son déclin. A l'image de la plupart des autres établissements normands, elle fut incapable de faire face aux grands ensembles sidérurgiques qui se mettaient en place en Bretagne, dans le Maine et en Berry, réunissant sur un même site haut

Ses interventions se firent heureusement sans apporter de transformations radicales à l’équipement existant : les fours

Le site aujourd’hui

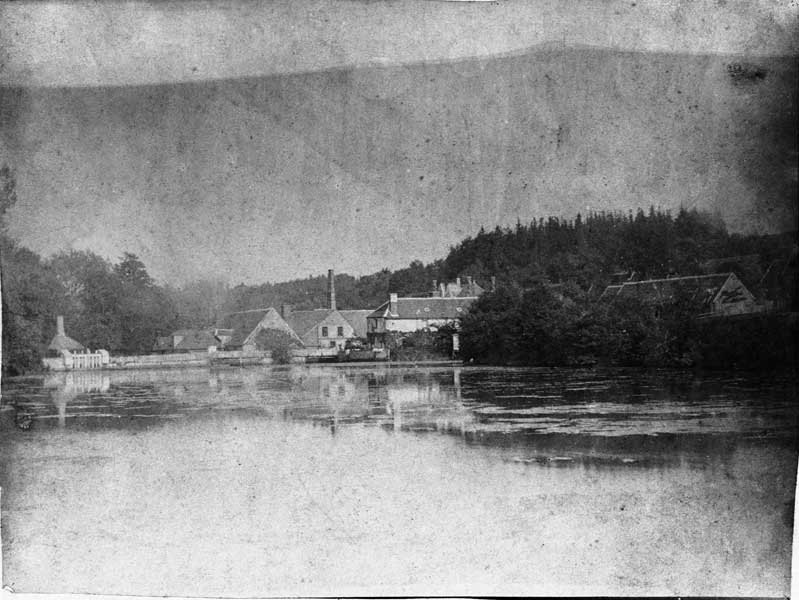

Le bassin de retenue et les canaux

L’irrégularité du cours de la Risle et la nécessité de disposer d’une source d’énergie à la fois régulière et modulable avaient imposé le creusement d’un bassin de retenue dont la surface s’est progressivement accrue. En 1731, il occupait une superficie de cent perches, soit un peu plus d’un demi-hectare, et disposait d’une réserve complémentaire de quatre-vingt-dix perches, soit quarante-cinq ares environ. Il atteignait deux hectares douze en 1841. Envasé depuis l’abandon de la forge, il a fait l’objet d’un curage en 1986.

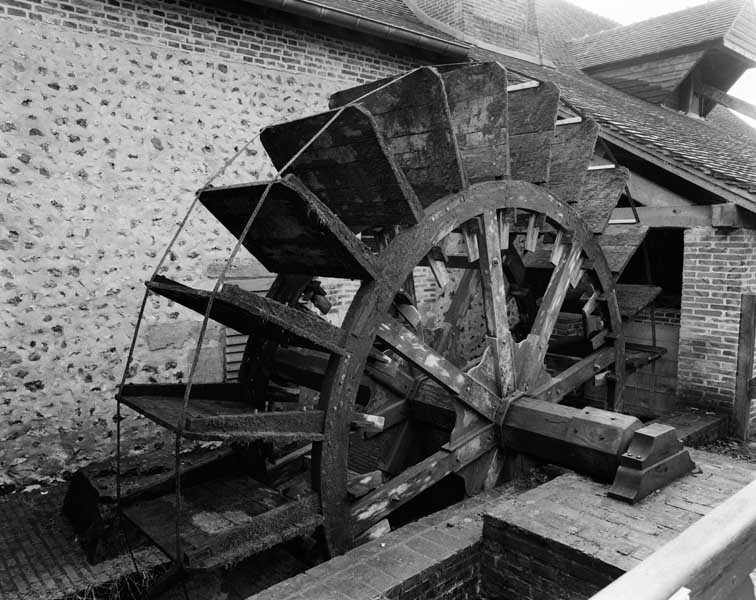

Un déversoir dirige le trop plein vers le cours naturel de la Risle. Deux canaux d’amenée alimentent chacun deux coursiers qui longent, deux par deux, les murs nord et sud de l’affinerie pour regagner ensuite le cours naturel de la rivière. Chaque coursier donnait l’eau à une roue, de type par en dessous. Trois d’entre elles, servant à animer des soufflets, ont été démontées entre 1851 et 1895. La quatrième, mettant en mouvement le marteau, subsiste, abritée sous un appentis en silex et en brique construit après 1910. La roue du soufflet de la chaufferie a été remontée en 1994.

L’affinerie

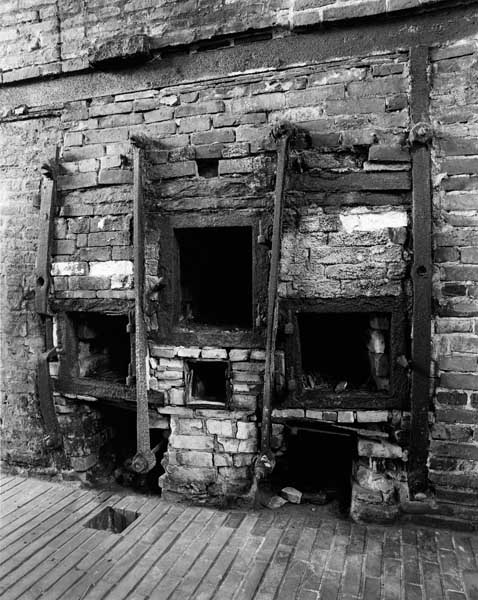

A l’intérieur, les dispositions d’origines propres à la métallurgie du fer sont remarquablement conservées : deux fours d’affinage, disposés contre le mur sud, un marteau hydraulique et un four de chaufferie, établis contre le mur nord. Autour des fours et du marteau, des plaques de fonte déposées sur le sol permettaient de manutentionner plus facilement les produits. Celles qui sont visibles aujourd'hui ont été posées après 1850, tout come le pavage en grès.

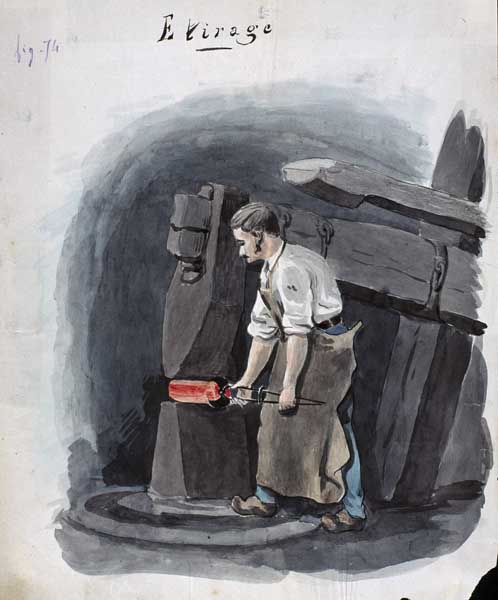

La transformation de la fonte, alliage de fer et de carbone, en une épaisse pâte de fer, appelée renard, s’opérait dans les deux fours d’affinage. Celui situé à l’est occupe vraisemblablement l’emplacement qui était déjà le sien au 16e siècle. Les pièces de fonte ou gueuses étaient introduites depuis l’extérieur par une ouverture percée dans le mur, au niveau de chaque foyer. L’une et l’autre ont été bouchées, mais sont encore bien lisibles. La hotte du four est, en brique, est soutenue par deux barres de fonte horizontales, les marâtres, et une verticale, le boustac, disposition précisément décrite dans L’Encyclopédie. La marâtre frontale, gueuse d’environ huit cents kilogrammes, est représentative des pièces de fonte coulées dans les hauts fourneaux. Le foyer du four ouest n’a pratiquement pas été modifié : le côté faisant face à l’entrée des gueuses était en partie masqué par un muret en brique, dit manteau, qui protégeait l’affineur de la chaleur. Du côté des soufflets, un mur de brique ne laisse que le passage aux tuyères. Seule la face qui leur est opposée est béante.

Chaque four était doté d’une paire de soufflets. Ceux qui sont en place ont été remontés en 1995. L’air qu’ils insufflaient facilitait la combustion du charbon de bois déposé dans les bacs d’affinage, simple assemblage de plaques de fonte que l’on remarque encore dans les deux foyers, en même temps qu’il éliminait le carbone de la fonte en fusion. A droite de chaque four, se trouvent deux autres bacs. L’eau qu’ils contenaient servait à refroidir les ringards, longs crochets en fer utilisés par l’affineur pour soulever le renard et le porter sous l’air des soufflets. De tels outils, ainsi que des pinces, des tenailles, des moules et une balance sont conservés dans le bâtiment : ils proviennent pour la plupart de la forge de Varenne à Champsecret.

En 1868, le four ouest était utilisé pour réchauffer des barres de cuivre avant qu’elles ne soient travaillées au marteau. Il fut par la suite affecté à la récupération des déchets de cuivre. A cette date, un autre four, servant également au réchauffage du cuivre, avait été installé dans l’affinerie est, dans l’espace affecté à la réserve de charbon de bois. On y pratiquait aussi le soudage et le forgeage de grosses pièces de mécanique, ainsi que le recuit de plaques de cuivre épuré. Construit en brique, il est renforcé de barres de fer. L’ouverture ménagée sur son élévation frontale, par laquelle on introduisait les lingots, était pourvue d’une porte à guillotine dont il ne subsiste plus que le cadre en fonte et un contrepoids facilitant sa manœuvre.

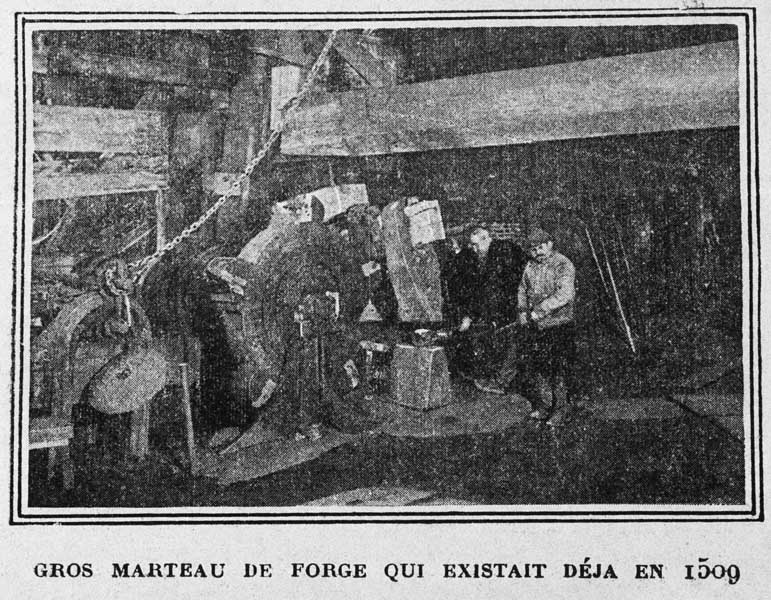

Le marteau

Qualifié vers 1841 de « monstrueux et brutal » par Pierre Jean Félix Mouchel, il est sans doute l’élément le plus remarquable de tout l’équipement conservé dans l’affinerie. Sous ses coups réguliers, on réalisait le cinglage, opération destinée à évacuer les scories d’affinage, et le martelage, qui voyait le renard se transformer en barres. Compte tenu de leur taille et de leur poids, les marteaux de forge nécessitaient une solide armature ou harnais, indépendante de la charpente et des murs et solidement ancrée dans le sol, pour assurer leur fixité. Le harnais du marteau d'Aube est long de dix-huit mètres et haut de six mètres. Comme celui de L’Encyclopédie, il est composé de plusieurs pièces : la drôme, poutre horizontale en chêne longue de dix mètres trente, supportée par deux attaches, la grande attache, située contre le mur nord, et la petite attache, à l’autre extrémité. La grande attache est renforcée par les jambages, pièces de bois obliques, visibles derrière le marteau. Celui-ci est de type latéral (les cames garnissant l’arbre de la roue hydraulique agissaient sur le côté du manche). La vanne de la roue du marteau pouvait être manœuvrée depuis l’intérieur de l’affinerie par le marteleur ou son valet, en agissant sur la tige métallique reliée à une poutre en bois solidaire de la vanne. A chaque soulèvement, le marteau était renvoyé sur le ressort, pièce de bois élastique qui passe entre les jambages, avant de retomber avec force sur

A côté du marteau se trouve un martinet de type terminal (l’extrémité du manche était soulevée au moyen d’une couronne de cames, disparue, fixée sur l’arbre du gros marteau), affecté au forgeage de barres de cuivre de petite section. Mentionné pour la première fois en 1868, il ne semble plus fonctionner en 1895.

Le four de chaufferie

Pour faciliter son martelage, le fer était régulièrement réchauffé dans un four de chaufferie. Celui-ci, construit près du gros marteau, a malheureusement été complètement transformé. Pierre Jean Félix Mouchel aménagea dans sa hotte, renforcée à cette occasion par une armature en pan de fer, un haut fourneau à cuivre dont le cône supérieur en brique cerclé de fer demeure visible. Un peu avant 1895, Jules Olivier Mouchel installa un four à réchauffer les lingots de cuivre, identique à celui qui avait été établi dans l’affinerie est. Il a conservé sa porte à guillotine. L’élévation extérieure du four présente cinq orifices, à l’origine munis de portes en fonte : à la base, deux cendriers, surmontés d’ouvertures pour le chargement du combustible (bois ou houille), au centre, un orifice de

La soufflerie à piston

Des trois paires de soufflets qui équipaient chacun des trois fours, ne subsistait en 1868 que celle de la chaufferie. En 1902, une soufflerie à piston, établie près de la chaufferie, remplaça la dernière paire de soufflets en bois. Cette machine en fonte moulée reposant sur un socle en brique profondément ancré dans le sol était mise en mouvement par une machine à vapeur. Jugée par Jules Olivier Mouchel « moins bonne » que les anciens systèmes, cette soufflerie était désaffectée vers 1910.

Le four à haute cheminée

Situé près de la porte d’entrée principale, ce four nous est parvenu incomplet. Fonctionnant au charbon de bois, on y réchauffait le cuivre oxydé provenant d’un four à lunettes aujourd’hui détruit pour obtenir un cuivre pur, à l’état liquide. L’abside ménagée à son arrière permettait d’avoir accès à toutes ses faces. Elle donnait sur la cour par une ouverture étroite, aujourd’hui murée, autorisant un chargement depuis l’extérieur.

Le bâtiment du bocard

Datant de 1869 ou 1870, le bâtiment attenant au mur sud de l’affinerie a remplacé un simple baraquement en bois sous lequel avait été installé un bocard vers 1860. Cette machine a été démontée, mais les fouilles archéologiques ont permis d’en retrouver l’emplacement et la disposition : quatre à huit pilons verticaux retenus dans un cadre en bois concassaient les déchets cuivreux. Un courant d’eau alimenté par le bassin de retenue dirigeait les morceaux obtenus vers deux bacs de décantation, également remis au jour. Une turbine hydraulique de type Calon, mise en place vers 1865, animait ce bocard par un système d’engrenages. Pour son alimentation, Mouchel a réutilisé, non sans leur apporter de profondes modifications, les coursiers qui donnaient l’eau aux deux roues des fours d’affinage. Une partie de ces aménagements hydrauliques a disparu.

La fonderie

Le bâtiment voisin, dit de la fonderie, a été édifié un peu avant 1865, en deux temps : d’abord le corps est, puis le corps ouest. Le corps est a réoccupé l’emplacement d’une autre fonderie, élevée vers 1850, qui avait elle-même succédé à une halle à charbon figurant sur le plan de 1731. Son élévation sud, faite de scories de fer, témoigne de ces constructions antérieures. La fonderie abritait trois fours à réverbère - deux pour le nickel, un pour le cuivre - détruits après 1898, et un ensemble de six fours dits «potagers», toujours en place (enfouis sous des gravats, ils ont été remis au jour en 1984). On y disposait des creusets en plombagine chargés d’alliages cuivreux à fondre ou à affiner.

Le four à désulfurer le cuivre

Les logements ouvriers

En 1816, la forge d’Aube employait dix-huit ouvriers. En 1879, ils n’étaient plus que sept. Si la maison du maître de forges a été détruite entre 1852 et 1863, il subsiste encore deux ensembles de logements ouvriers. Celui situé à l’ouest, près du bassin de retenue, pourrait correspondre au bâtiment désigné sous le nom de forge sur le plan dressé en 1731. Cinq logements y étaient aménagés en 1868. L’autre, peut-être construit vers 1860, abritait les premier et second forgerons.

Affinerie construite dans la première moitié du 16e siècle, autour des années 1540, sans doute par Charles de Courdemanche, seigneur d'Aube. Reconstruite au 18e siècle dans son emplacement actuel. Affectée jusqu'en 1850 à l'affinage de la fonte produite au haut fourneau du Logeard à Saint-Pierre-des-Loges. Alimentait en fer la fenderie d'Aube. Acquise en 1850 par Pierre Jean Félix Mouchel et affectée au forgeage du cuivre. Installation d'une turbine Calon entre 1864 et 1868, d'un pilon à vapeur entre 1868 et 1895 et d'une soufflerie à piston vers 1902. Four à désulfurer le cuivre construit après 1850. Cessation d'activité en 1939. Forge wallonne à 4 roues hydrauliques. Subsiste la roue du marteau. 10 ouvriers en 1811. Existence d'un fonds d'archives.

-

Période(s)

- Principale : 1ère moitié 16e siècle

- Principale : 18e siècle

- Principale : 3e quart 19e siècle

-

Auteur(s)

-

Personnalité :

Courdemanche Charles decommanditaire attribution par sourceCourdemanche Charles deCliquez pour effectuer une recherche sur cette personne.

Seigneur d'Aube, après 1509 et avant 1554.

-

Personnalité :

Bureau en silex, brique et enduit partiel, à toit à longs pans en tuile mécanique ; bâtiment d'eau en silex et brique, à toit en appentis en tuile mécanique ; atelier de fabrication (1) en silex, pan de bois et brique, à toit à longs pans en tuile mécanique ; ateliers de fabrication (2) et (3) en silex et brique, à toit à longs pans en tuile mécanique ; atelier de fabrication (4) en silex et brique, à toit à longs pans en ardoise ; four industriel en silex et brique, à toit en pavillon en ardoise ; logement d'ouvriers (1) à 1 étage carré surmonté d'un étage de comble, en silex enduit et brique, à toit à croupe en tuile plate ; logement d'ouvriers (2) en rez-de-chaussée surmonté d'un étage de comble, en silex enduit et brique, à toit à longs pans en ciment amiante.

-

Murs

- silex

- brique

- enduit partiel

- pan de bois

-

Toitstuile mécanique, ardoise, tuile plate, ciment amiante en couverture

-

Étagesen rez-de-chaussée, 1 étage carré, étage de comble

-

Couvrements

- charpente en bois apparente

-

Couvertures

- toit à longs pans pignon couvert

- toit en pavillon

- appentis

- toit à longs pans croupe

-

Énergies

- énergie hydraulique produite sur place roue hydraulique verticale

- énergie hydraulique produite sur place turbine hydraulique

-

Statut de la propriétépropriété publique

-

Intérêt de l'œuvreà signaler

-

Éléments remarquablesatelier de fabrication, machine de production

-

Protectionsclassé MH, 1982

-

Référence MH

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

- (c) Région Normandie - Inventaire général

Bibliographie

-

LECHERBONNIER, Yannick, CORBIERRE, Pascal, TILLY, Christian. La forge d'Aube - Orne. Caen : Développement culturel en Basse-Normandie, 1999. (Itinéraires du Patrimoine ; n° 196), 32 p.

Périodiques

-

L'Illustration Economique et Finançière, 1927, n°2.

Chercheur à l'Inventaire général du patrimoine culturel de Basse-Normandie de 1982 à 2001. Spécialité : patrimoine industriel. Chef du service Régional de l'Inventaire de Basse-Normandie de 2001 à 2016, puis de Normandie jusqu'en 2018.

Chercheur à l'Inventaire général du patrimoine culturel de Basse-Normandie de 1982 à 2001. Spécialité : patrimoine industriel. Chef du service Régional de l'Inventaire de Basse-Normandie de 2001 à 2016, puis de Normandie jusqu'en 2018.